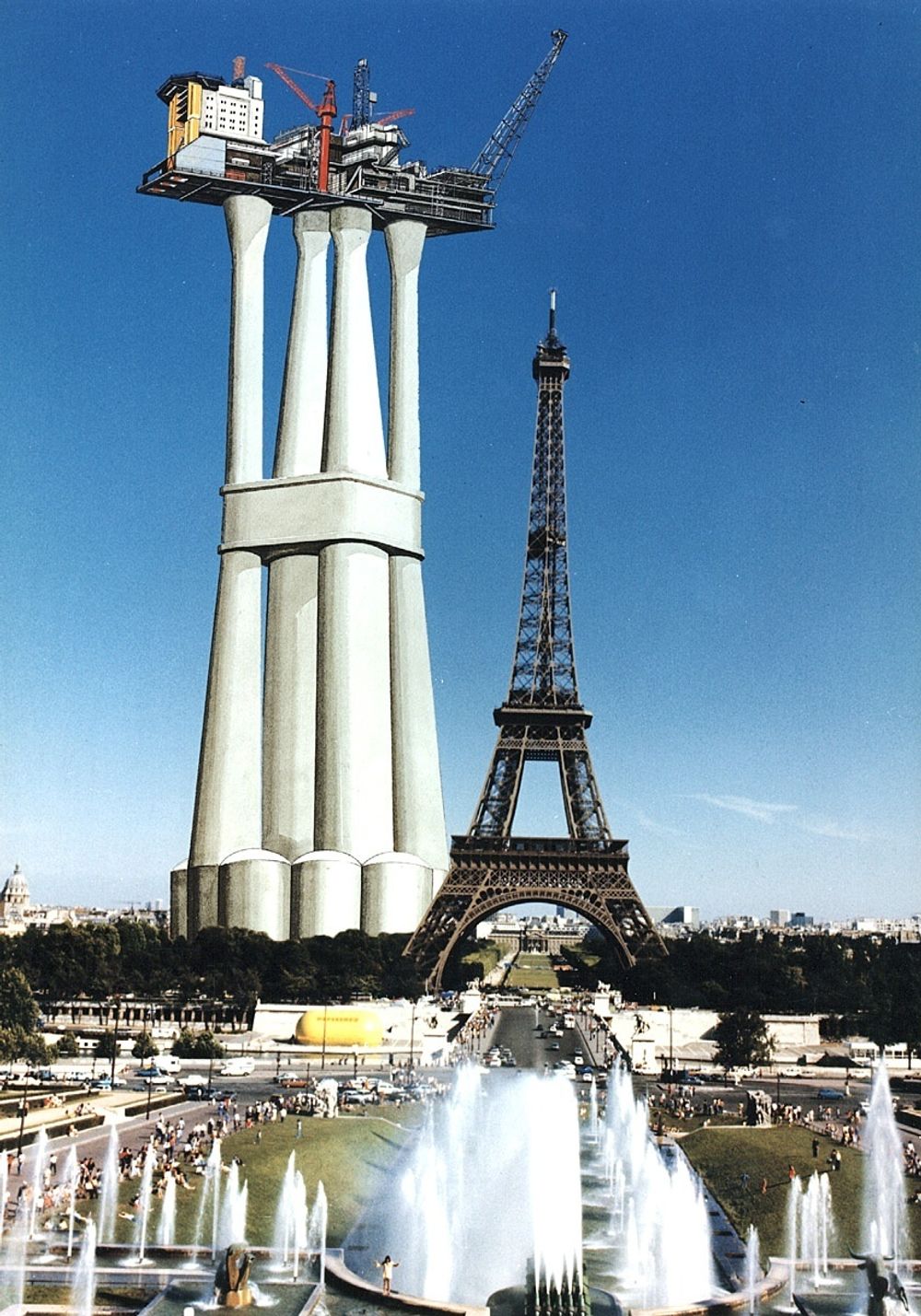

Troll A er det absolutte høydepunktet for det norske Condeep-konseptet; svære, men likevel flyttbare plattformer i betong.

Troll A-konstruksjonen representerer det ypperste av byggeteknologi for betong og vekker fortsatt oppsikt og beundring verden over.

Med totalhøyde på 472 meter og en undervannsstruktur i betong på 369 meter og er dette den høyeste betongplattform for petroleumsproduksjon som noensinne er levert.

Tørrvekten er på 656.000 tonn.

Plattformens levetid er imponerende: Først når dagens nyfødte blir pensjonister, settes Troll A ut av drift. Kontrakten på byggingen av understellet ble tildelt Norwegian Contractors (NC) i mars 1991. Godt og vel fire år tok det å bygge det gigantiske understellet. På det mest hektiske var over 2000 mennesker engasjert med byggingen utenfor Vats. NCs kontrakt med utbyggeren Norske Shell om å bygge og utruste Troll A hadde en verdi på 4,150 milliarder 1991 kroner.

Fra dam til sjø

I oljevirksomhetens pionerfase i Nordsjøen ble det gjort store olje- og gassfunn på grensen av kontinentalsokkelen mellom Norge og Storbritannia. Funnene var så store at det ville være svært lønnsomt å utvinne petroleum og som førte Norge inn i oljealderen. Dette åpnet for norske ingeniører, som allerede var blant de fremste i verden innenfor konstruksjon av store damanlegg i betong.

Gjennom en rekke større prosjekter hadde landets fremste entreprenørselskap spesialisert seg på å bygge betongkonstruksjoner ved å bruke glideforskaling. En kombinasjon av disse erfaringene og de store utfordringene ved oljevirksomheten til havs fødte ideen om å bygge understell for oljeplattformer i betong.

Entreprenørselskapet Høyer-Ellefsen bearbeidet ideen med å bygge lagertanker i armert betong for bruk til havs. Skallkonstruksjoner i betong hadde vist seg å være meget sterke ved bygging av kraftanlegg, og allerede i slutten av 1960-årene tok Høyer-Ellefsen patent på løsningen som siden skulle bli til Condeep-plattformene.

Dette passet det norske entreprenørmiljøet perfekt – alt kunne bygges i Norge. Også den norske stat anså det som fordelaktig å etablere sterke norske miljøer som kunne bistå i å bygge ut oljefeltene.

Suksess – og fiasko

Mer folk og kapital ble nødvendig for å gjennomføre de store byggeoppdragene som kom med Condeep. Høyer-Ellefsen og Selmer slo seg sammen og dannet Norwegian Contractors. Siden kom Furuholmen med, og sammen med Aker Entreprenør ble selskapet Norwegian Contractors stiftet.

Sivilingeniør Helge Molland ble direktør for det nye selskapet og sto sentralt i utviklingen av både Condeep og NC. Han kan vel mer enn noen annen kalles mr. Condeep. Den første erfaringen med å bygge lagertanker til havs, kom med den velkjente Ekofisktanken. Den står fortsatt på feltet. Senere fulgte de på rekke og rad; TCP 2 på Frigg, Statfjord A og Beryl A i engelsk sektor.

Den første med fire ben, Statfjord B, ble levert i 1981 og dannet et nytt mønster sikkerhetsmessig: Boligområdet og prosessområdet ble adskilt med en stor brannsikker vegg. Kopien Statfjord C ble levert i 1984 og avartene på Gullfaks fulgte opp i 1985, 1987 og 1989, med Gullfaks C som den tyngste betongkonstruksjonen som noensinne er levert i Nordsjøen.

Da også Norsk Hydro valgte betong for Oseberg A, var suksessen et faktum for Norwegian Contractors. Selvsikkerheten var på topp. Nye kontrakter ble skrevet med Statoil for Sleiper A og Norske Shell med Draugen og Troll A.

Sleipner A ble imidlertid et mareritt – mangelfull kvalitetssikring forårsaket det hittil dyreste havariet som har skjedd i norsk sektor. Om morgenen den 7. september 1991 sank understellet under en test. Til og med jordskjelvstasjonen på Kjeller registrerte at plattformen traff bunnen.

Delt løsning

Med vantro, og uten kontroll, så det norske oljemiljøet at den norske teknologien gikk regelrett til bunns. Straks ble alle betongplattformer under bygging gjennomgått på nytt. For Troll A medførte dette at bena ble fem meter lengre enn opprinnelig planlagt.

Opprinnelig hadde Norske Shell planlagt å bygge et komplett prosessanlegg til havs. En forstudie som ble gjennomført av Humphries and Glaskow, nå Kværner Engineering i London, viste at dekksvekten kom opp i hele 70.000 tonn. Det ble umulig å bygge et understell som kunne løfte denne vekten sikkert slik at plattformen kunne taues ut på feltet.

Det hele ble gjennomført med en delt løsning der brønnhodene er på en fjernstyrt plattform, mens selve prosesseringen av gassen er på land. Aker Engineering fikk oppdraget med å designe dekket, men det ble bygd ved Aker Stord. Kraften til plattformen leveres fra det norske kraftnettet. Den største energiprodusenten på norsk sokkel drives således av norsk CO2-fri vannkraft.

Dette ga en lav dekksvekt og gir store muligheter for fremtidige utvidelser. Blant annet må plattformen utstyres med store injeksjonspumper rundt år 2010 for at gassleveransene skal opprettholdes i mange tiår til.