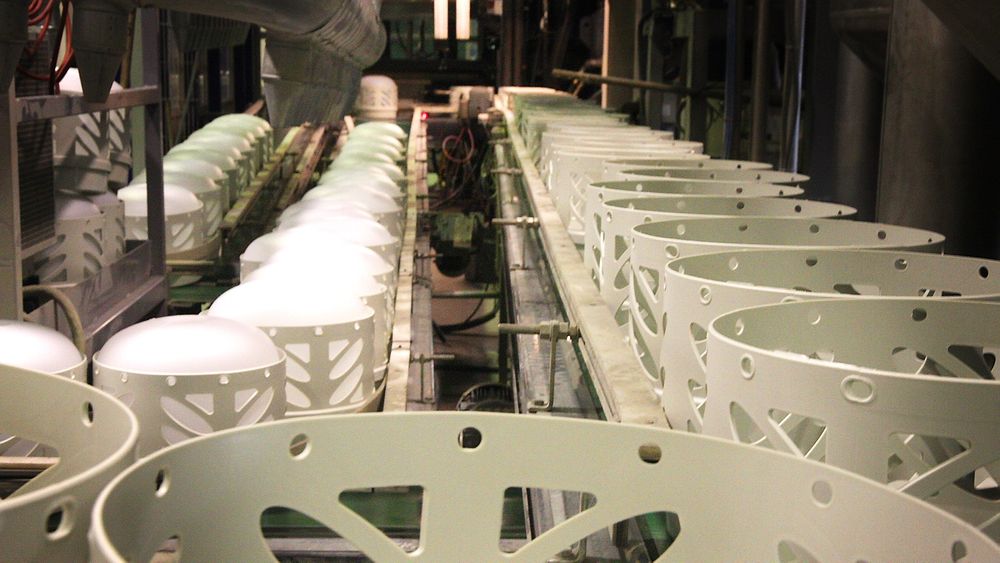

RAUFOSS: Hexagon Ragasco har redusert syklustiden for støping og glassfibervikling av gassbeholdere fra 74 sekunder til 14 sekunder på 10 år.

Uten produksjonsforbedringer og økt effektivitet ville ikke bedriften ha eksistert. Den startet i 2003 med en kunde, Statoil.

Nå leverer bedriften årlig mellom 800.000 og 900.000 gassbeholdere til 74 kunder. Eksportandelen er på 95 prosent.

Mistillit

Administrerende direktør Skjalg Stavheim tror ikke på bruksanvisninger og tyner maskiner til langt over grensene leverandørene har satt.

Raufoss-bedriften konkurrer i realiteten bare mot stålbeholdere, som er tunge, men billigere. Skal Ragasco klare å konkurrere, er de nødt til å produsere smartere og mer effektivt.

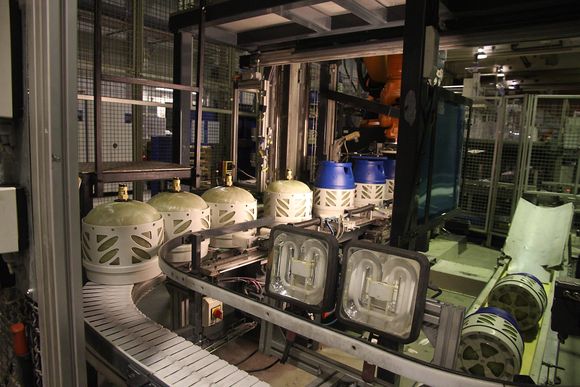

– Automatisering og robotisering er påkrevet, men i tillegg er det en kontinuerlig forbedring på gang, sier Stavheim.

Les også: Nytt superstål er like bra som titan, men langt billigere

Banner og syter

Nøkkelen er å innlemme ansatte i alle ledd. De ansatte skriver logg om eventuelle problemer og forslag til endringer og justeringer.

– Det er lov å syte, klage og banne i loggen. Alle innspill tas seriøst. Hver morgen kl. 08.15 vurderes alle innspill av vårt team på 10 prosessingeniører. Beslutninger fattes raskt og forbedringer kan settes ut i livet umiddelbart, om det er mulig, sier Stavheim.

Godt utenfor sjefens lytteavstand spør vi to ansatte om det stemmer at de blir hørt. De nikker og sier i kor: Ja!

Spiller på lag

Stavheim setter høye mål for bedriften.

Fem gangers forbedring i produksjonskapasitet forklarer han slik: 1 million i utstyr og maskiner, en halv million i form av innspill fra ansatte og kontinuerlig justering og forbedring av prosesser og utstyr.

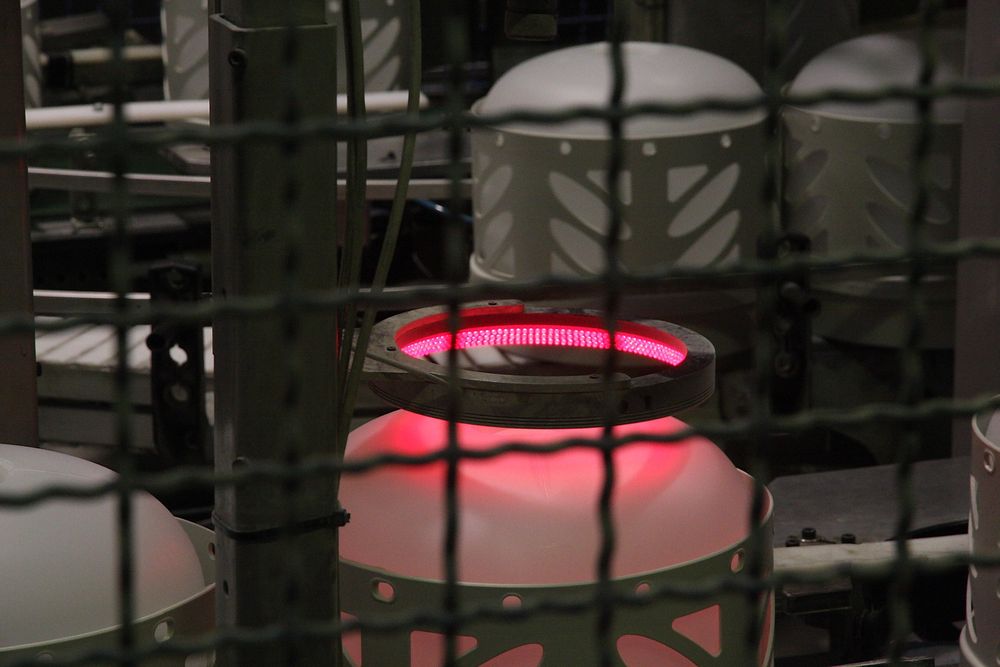

– Leverandørene vet ikke hva vi bruker mange av deres maskiner til. Vi kjøper roboter, lager verktøy i stor grad selv, programmerer og setter sammen i celler, sier Stavheim.

Les også: I disse tankene vokser det som kan bli Norges nye milliard-næring

10 x verdiøkning

En robot til 800.000 kroner har en verdi som er 10 ganger høyere når Ragasco har satt den inn i produksjonssystemet.

– Det er lov å utfordre prosesser og utstyr. Mange av maskinene kjøres ut over de grenser leverandøren har satt som maksimalt. Hvis noen foreslår å utfordre grenser, så gjør vi det, sier Stavheim.

Hans noe forenklete regnestykke viser at om en maskin ryker om fem år i stedet for seks, så kan det ha vært veldig lønnsomt for bedriften. Da blir ny maskin en pølse i slaktetida.

Smartere

Divisjonsdirektør for Digital Factory i Siemens, Håkon Rem, sier at Hexagon Ragasco er et godt eksempel på en bedrift som får mye igjen ved å bruke roboter og automatisere.

Norsk industri kan aldri konkurrere på pris mot lavkostland. Vi må jobbe smartere for å bli mer produktive.

– Skal vi gjøre Norge til ett av de mest produktive land i verden, er vi nødt til å effektivisere. Vi må korte ned tiden fra innovasjon til å få produkter ut på markedet. Vi kan få det til med en omstillingsvillig og fleksibel arbeidsstokk som vil ta i bruk nye produksjonsmetoder, sier Rem.

Les også: Kan oppdrett av kveite - på land - overta etter oljen?

Digital snarvei

Blant annet gjelder det å digitalisere i større grad. Blant annet vil simuleringer, visualiseringer og 3D-printing kunne korte ned tiden fra idé til demoprodukt og kommersialisering.

– Noen industribedrifter er kommet langt i denne retningen, men vi må få flere til å ta i bruk digitale verktøy, sier Rem.

Ordfører Leif Waarum i Vestre Toten er stolt som en hane over å ha bedrifter som Hexagon Ragasco i Industriparken på Raufoss.

– Dette er industriens toppidrettssenter. Her har bedriftene lyst til å dele kunnskap og lære av hverandre. De er alltid på jakt etter smartere, raskere og bedre produksjonsmetoder, sier Waarum.

Konkurranse

Hexagon Ragasco er en av bedriftene som er meldt på i konkurransen Norges smarteste industribedrift, som ble sparket i gang 27. januar.

Den arrangeres av Norsk Industri og Siemens. Påmeldingsfristen er 27. mars.

I fjor vant Borregaard.

Kriterier

Konkurransen er åpen for norske industribedrifter som gjennom innovativ teknologibruk har styrket sin konkurransekraft gjennom for eksempel:

- forenklete prosesser innenfor engineering og design

- produktivitetsvekst

- økt effektivisering

- effektiv ressursutnyttelse

Vinneren blir kåret av en bredt sammensatt jury fra både næringsliv, media og organisasjoner.

Prisen deles ut under Norsk Industris Industrikonferanse 5. mai, 2015. Vinneren belønnes også med en inspirasjonstur til BMW for å se deres smarte produksjon.

Les også:

Norskutviklet antenne kan gi billigere bredbånd på bygda