Fergen mellom Bruravik og Brimnes tar ikke mer enn ti minutter, såvidt nok til en kopp kaffe. Nå går det mot slutten for kaffepausene på båten.

Til tross for at det ble et halvårs forsinkelse under spinningen av bærekablene på Hardangerbrua er prosjektleder Øivind Søvik overbevist om at han i juni 2013 kan invitere til snorklipping på Norges største og verdens åttende lengste hengebru.

– Det er østavinden som er plagsom. Den kommer med pent vær, da stuper vinden ned i fjorden fra fjellene og kan gi svært høye vindstyrker. Så langt har oktober vært bra. Vi har hatt noen liggedager grunnet for høy vind, omtrent som forventet.

Det var lagt inn en del slakk for å gi rom for både dårlig vær og uforutsette hendelser. Nå er slakken brukt opp. Søvik ser ikke det som noe stort problem og sier det ikke betyr mer enn at de nå må jobbe noe mer konsentrert i sluttfasen.

Les også: 36000 kilometer ståltråd skal bære Hardangerbrua

Skreddersøm

– Å bygge ei hengebru er jo noe ingen gjør ofte. Det er mer enn 10 år siden vi sist hadde kabelspinning i Norge. Mye av utstyret må skreddersys og det krever innkjøring av både utstyr og mannskap.

I høst har entreprenøren MT Højgaard vært opptatt med å heise opp og feste stålkassene som skal bli selve brubanen. Første uken i november ble den siste av stålkassene heist på plass.

Teknisk Ukeblad besøkte den uferdige brua sent i oktober, da manglet fortsatt åtte av de 23 stålkassene.

– Det er den siste av de store og kritiske operasjonene, men det er ingen ukjent operasjon, sier Søvik.

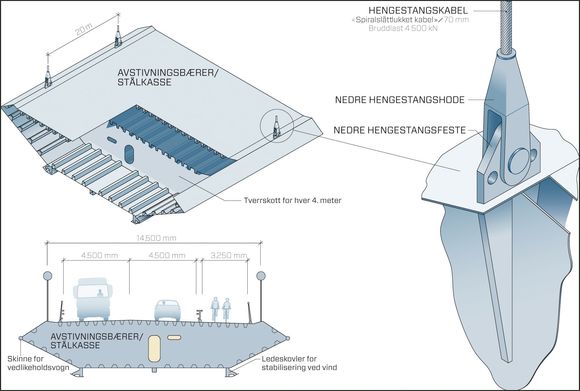

De fleste elementene, eller brukassene, er hver 60 meter lange og veier ca 360 tonn. Hengestengene fra bærekabelen er for lengst klargjort og venter på bruelementene.

Under brua ligger et skip med en slepebåt i hver ende. Det må plasseres mest mulig nøyaktig. Det første elementet som ble løftet opp var nær opp til midten av brua, deretter kommer ett og ett på plass mot hver landside.

Les også:

Helt i ro

Etter hvert som kassene heises opp og blir festet til hengestengene blir de boltet sammen i skjøtene. Kassene er utstyrt med et midlertidig feste i hvert hjørne.

.png)

Her blir det trukket bolter gjennom som holder kassene sammen. De hydrauliske kranene som blir brukt til å heise opp kassene, står på gummihjul oppe på bærekablene. Det er en boggi på hver side, forbundet med traversbjelker som skal sikre stabilitet. Kassene løftes i fire hydrauliske jekker ved hjelp av spennstål.

Brukassene skal heises om lag 60 meter opp, den jobben tar tre til fire timer. Når den er påbegynt, lar den seg ikke reversere, derfor er det viktig å være trygg på at været holder seg før arbeidet starter.

– Suksesskriteriet er at skipet under ligger helt i ro. Da må det ha god fortøyning mot land og samtidig god kommunikasjon med blant annet slepebåtene. Det er viktig med organisering og planlegging. Med god planlegging er det hverken komplisert eller dramatisk, forsikrer Valen.

Nøyaktig arbeid

Verkstedet i Shanghai har bygget 1310 meter stålkasse, oppdelt i 23 seksjoner. Seksjonene er ferdige til sammensveising. Selv om hver av dem veier nær 400 tonn, er det langt fra grovarbeid stålentreprenøren står overfor når sveisejobben begynner.

Elementene må ligge helt rett i forhold til hverandre, med en avstand på ikke mer enn 7-8 mm.

Den endelige justeringen før sveising skjer ved at seksjonene løftes eller senkes med jekker som er festet til hengestengene.

Før sveisingen starter blir det montert stillas og store telt rundt kassen som skal beskytte mot vær og vind.

Les også:

Dette er Norges vakreste betongarkitektur

Her kommer verdens lengste tunnel under sjøen

Skjevlast

Inntrykket av den uferdige brua varierer veldig avhengig av hvor man befinner seg. Fra noen steder ser den ut som ei fiks ferdig bru, at brubanen brått slutter nær land på begge sider er ikke synlig.

Flytter man seg litt ser det plutselig ganske rart ut med ei nesten ferdig bru der veibanen plutselig ender i ingenting på begge sider.

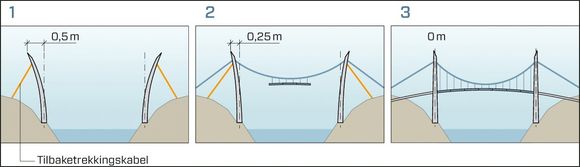

Ved bygging av kablene har tårnene vært trukket 0,5 meter ut av vertikalstilling. Nå når stålkassen er montert, er tilbaketrekkingskablene demontert og tårnene har dermed fått sin naturlige vertikale posisjon.

Dersom tårnene ikke hadde blitt tilbaketrukket, ville vekten av stålkassen fått tårnene til å bli 0,5 meter ut av lodd (se illustrasjon).

Når stålkassen monteres, vil deformasjonen av bærekablene hele tiden endres. Dette ser en tydelig på stålkassen etter hvert som denne monteres.

Når de 4–6 første seksjonene er montert, vil stålkassen være en bue som er lavest på midten. Når ca. halvparten av seksjonene (10–14 seksjoner) er montert, vil stålkassen fremstå som tilnærmet en rett linje og, endelig når alle seksjonene er montert, er stålkassen en bue med det høyeste punktet på midten.

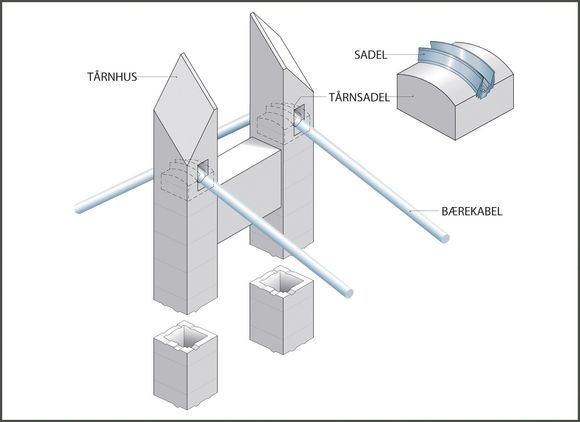

– På tidligere hengebruer bygget i Norge justeres tårnstillingen ved at sadelen på toppen av tårnene blir skjøvet i retning fra hovedspennet mot land. På Hardangerbrua valgte vi en annen løsning med tilbaketrekking av tårn, som er vanlig på store hengebruer, sier Søvik.

Høyeste punkt

Formen på brua (stålkassen) bestemmes av høyde og stigning på veien på hver side av brua og kravet til seilingshøyde. Hardangerbrua har en vertikalkurve med radius 2000 meter.

Kotehøyden ved landkar er 52 meter, og veibanens høyeste punkt midt i hovedspennet er 63,5. Brua har en seilingshøyde på 55 meter.

– Det er de ytre forhold med blant annet veigeometri som bestemmer den endelige formen på brua, forteller Asbjørn Valen. Han er delprosjektleder med hovedansvar for selve brukonstruksjonen.

Når alle stålkassene er montert, sveiset og overflatebehandlet med sink og maling, starter de mindre arbeidene.

Det skal utføres elektroinstallasjoner, avfukting, trekkes elektriske kabler, monteres rekkverk og belysning og til sist skal kjørebanen asfalteres.

Les også:

Snart byggestart for Hålogalandsbrua

Oslo har Europas flotteste gangbro

Støtdemper

Ei hengebru er litt spesiell i den forstand at brua alltid er i bevegelse som følge av trafikk, vind og temperatur.

Dermed blir fugene på hver side utsatt for større bevegelser enn på andre bruer. Ingeniørene har svart med buffere og en diger støtdemper.

– Ja, det er hydrauliske buffere på hver side, og på Vallavik-siden legger vi inn en diger hydraulisk støtdemper i tillegg, med stempler og olje, akkurat som en støtdemper på en bil, forteller Asbjørn Valen.

– Det er første gang vi utstyrer ei bru med støtdemper i Norge. Buffere er vanlig. Bruas bevegelsesområde er 1,2 meter. Hvis ikke hastigheten på bruas bevegelse blir redusert, vil ikke fugene holde særlig lenge før de må skiftes og repareres.

Bufrene og støtdemperen kommer som ferdige enheter som så blir montert. Den hydrauliske sylinderen alene veier fire til fem tonn og er 4,8 meter lang.

Enkel konstruksjon

Da står kun én ting igjen: avfukting av bærekablene. Når kablene er komprimert, vil 18 prosent av tverrsnittet være luft.

Denne luften er fuktig, og det kan også være fritt vann i dette hulrommet. På Hardangerbrua skal kablene avfuktes med et system, utviklet i Japan de senere år, som nå er tatt i bruk på mange av de store hengebruene rundt om i verden.

Først vikles kabelen med ståltråd, deretter blir det surret rundt armert plastduk som så blir vulkanisert. Alle hengestangsfester og kabelklemmer blir fuget og overgang til kabel blir tettet med fugebånd o.l.

Når den prosessen er ferdig, pumpes det avfuktet luft gjennom kablene. Etter hvert blir det tørt og derfor også korrosjonsfritt. Det vil gå noe energi i denne uttørringsfasen, men for vedlikeholdsfasen bedyrer Valen at det ikke vil brukes mye energi. Stålkassen, tårntoppen og spredekamrene vil også bli avfuktet ut fra samme prinsipp.

– Du vet, ei hengebru er egentlig en enkel konstruksjon, forsikrer Valen.

Les også:

Slik bygges Norges nye praktgate

Slik skal de drive Norges lengste togtunnel

Dette skal få slutt på glatte veier