SHEFFIELD: Titan er et klissete metall det er vrient å skjære i. Dette konstaterer Denzil Lawrence, prosjektkoordinator ved Advanced Manufactoring and Research Centre (AMRC) i utkanten av Sheffield.

Superraskt

Han står ved siden av en viftebrønn til en klassisk Rolls Royce Trent 800-motor, en komponent det tidligere tok nesten en time å frese til.

Men takket være ny teknologi utviklet av den lokale knivbedriften Technicut i samarbeid med universitetet i Sheffield og det svenske verkstedindustrikonsernet Sandvik, tar prosessen nå bare 90 sekunder.

– Vi brukte mye tid på å forstå hvordan vibrasjon og resonans fungerer i titanlegeringer, sier koordinatoren ved det partner- og EU-finansierte forskningssenteret for material- og produksjonsteknologi.

Men det skulle vise seg å være en god investering: Dette stykke ingeniørkunst åpnet døren for store investeringer fra Boeing, verdens største titanforbruker.

Rolls-Royce fulgte så å si med på lasset, og siden har blant andre den britiske forsvarsgiganten BAE Systems etablert seg i forskningsparken.

Les også: Norsk teknologi kan gi titan-gjennombrudd

Store innsparinger

– Når partnerne våre kan gjøre store innsparinger takket være teknologier vi utvikler her, kan de lettere beholde industriarbeidsplassene i Storbritannia og Europa, konkluderer Adrian Allen, forretningsmann og initiativtager bak parken.

Effektene av den nye skjæreteknologien for titan gir en god illustrasjon på senterets ringvirkninger: Rolls-Royce sikret seg konkurransedyktige underleverandører med produksjon i England, universitetet i byen fikk to nye doktorgrader, samtidig som EU og regionale myndigheter fikk kvittering for sin tunge utviklingsstøtte i form av innovasjonsgevinster for europeisk industri.

AMRC er på mange måter et fortettet bilde av britisk industriutvikling de siste tiårene.

Senteret ligger på en tomt der politi og gruvearbeidere for snart 30 år siden braket sammen i det som skulle bli stående som et av øyrikets mest legendariske oppgjør mellom en tungindustri i utforbakke og et nytt Storbritannia under Margaret Thatcher.

Industridøden kostet Sheffield alene 90 000 arbeidsplasser og førte til at Storbritannia ble det mest avindustrialiserte landet blant verdens utviklede økonomier: Fra starten av Thatcher-æraen frem til i dag falt industriens andel av britisk BNP fra 30 % til 11 %, og fem millioner arbeidsplasser forsvant på landsbasis.

Men nå er Sheffield og Storbritannia igjen på vei opp, i det minste innen spesialiserte nisjeprodukter.

Stor bileksportør

AMRC har ved siden av flere andre forskningsmiljøer bidratt til at Storbritannia har kunnet forsvare en solid andreplass innen den internasjonale luftfartsindustrien, med en omsetning på 160 milliarder kroner og godt over 100 000 arbeidsplasser.

Landet har i tillegg for første gang siden midten av 70-tallet igjen blitt netto eksportør av biler, med Land-Rover/Jaguar som den største eksportsuksessen.

På samme måte som Rolls-Royce er nært bundet til AMRC og universitetet i Sheffield, har bilprodusenten et tett samarbeid med universitetet i Warwick, i nærheten av Coventry.

David Willets, Storbritannias forskningsminister, varslet nylig over 600 millioner kroner fra regjeringen, utover det regulære budsjettet, øremerket til forskning på robotiserte produksjonsteknologier og på nye materialer i industrien.

Forbildet er USA og betydningen føderal utviklingsstøtte har hatt for innovasjonsprosjekter der.

Les også: Roboter kan redde norsk industri

Skreddersydde produkter

– Da industriproduksjon var gått av moten og alle ville satse på tjenesteyting, investerte Sheffield med et langsiktig blikk, forklarer Richard Wright, direktør for byens industri- og handelskammer.

– Felles for næringslivet i byen er at vi har gått fra masseproduksjon til en tenkende industri, vi vet hva vi kan og ikke kan, sier Wright og fremhever høyt spesialiserte produkter og teknologier som viktigste satsingsområde.

Kutteteknologi, kostnadsreduserende materialer brukt i fly- og forsvarsindustrien i tillegg til drillingvirksomhet innen både olje-, gass- og gruvesektoren, er nisjer hvor byen som en gang sto fadder for den tungindustrielle revolusjonen nå har kilt seg inn.

Egen industrifestival

Sheffields næringsliv ønsker med den årlige industrifestivalen «Made in Sheffield», som går av stabelen i april, å bli et «entrepenørenes Davos» og den foretrukne internasjonale møteplassen for materialbasert forskning.

Og nyvinningene i byen som for øvrig igjen produserer like mye rustfritt stål som i glansdagene, kommer nå på løpende bånd: Nye forbedrede stållegeringer til vind- og bølgekraftverk har sikret bedrifter i området viktige kontrakter innenfor fornybar energi.

Ny Sheffield-teknologi gjør det mulig å bygge langt sterkere understell på militærkjøretøyer slik at virkningen av veibomber reduseres betraktelig, mens det tradisjonelle stålverket Sheffield Forgemasters leverer siste skrik innen reaktorstøpninger til atomkraftverk i inn- og utland.

Også den tradisjonelle knivindustrien er stadig cutting edge; hovedstaden i South Yorkshire er verdens ledende produsent av skalpeller, samtidig som det var spesialprodusert knivstål fra Sheffield som til slutt fikk has på den havarerte oljeboringsledningen i Mexicogolfen i 2010.

Les også: Får metall til å smøre seg selv

Nye materialer

I resepsjonen på AMRC står en byggesettmodell av Boeings Dreamliner. B787 er som kjent det første kommersielle flyet der komposittmaterialer utgjør halvparten av vekten.

Airbus sitt svar, A350, vil ha enda mindre metall i kroppen. Det lar ikke AMRC seg skremme av. Senteret har viet mye kapasitet til forskning på såvel kompositter som hybridmaterialer, der metall inngår i tillegg til kompositter.

– Dette er normalt den tyngste bagasjen om bord, sier Denzil Lawrence og løfter opp en del av en støtdemper som veier 2/3 av «originalen» og er utviklet ved AMRC for en av Boeings underleverandører.

På oppdrag fra luftfartsindustrien forsker innovasjonssenteret også på materialer herdet utenfor autoklav, på mikrobølgeherding og på nye fremgangsmåter for veving av karbonfiber.

Materialenes sammensatte natur gjør at inspeksjon og tolkning av resultater blir mer komplisert enn for et tradisjonelt flymateriale som aluminium.

Men med sitt avanserte «strukturtestsenter» kan AMRC sertifisere nye materialer og teknologier og sikre at de tilfredsstiller industriens krav.

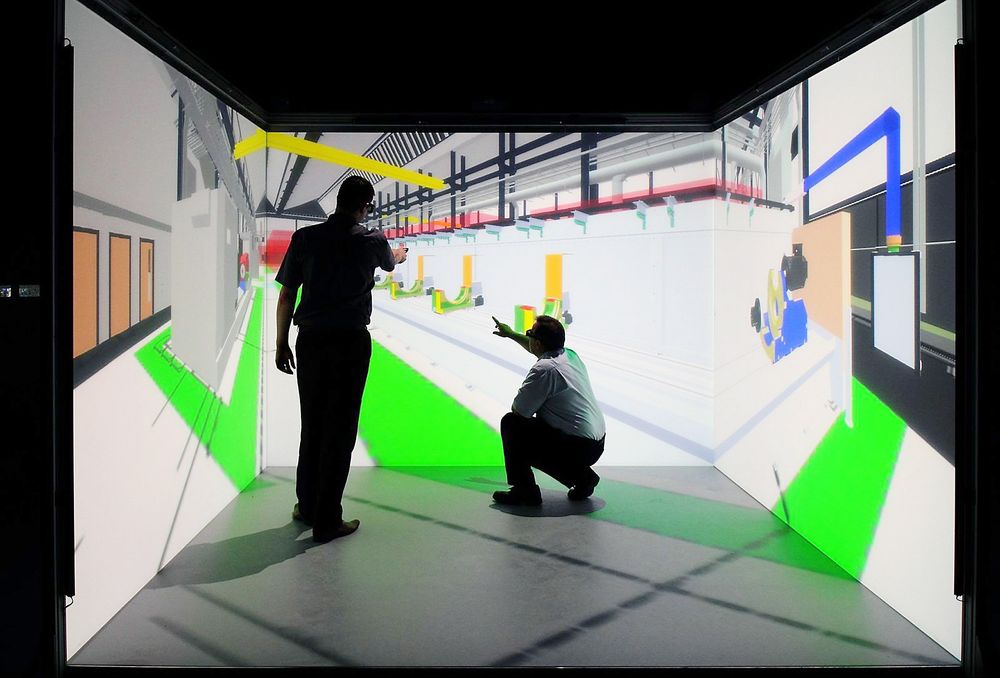

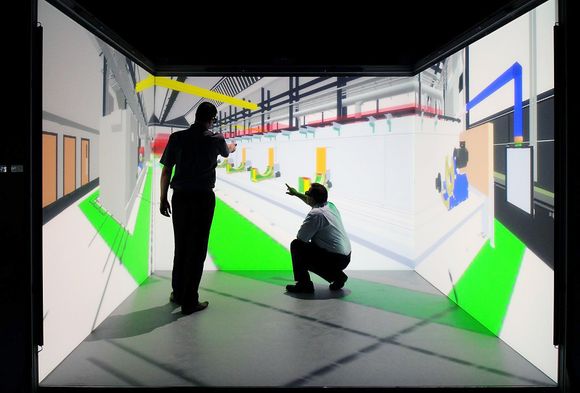

Fremtidens fabrikk

Keith Ridgway er professor i materialvitenskap ved universitetet i Sheffield og sammen med Adrian Allen initiativtaker bak AMRC.

– Teknologien i fremtidens fabrikk er stort sett på plass allerede. Maskinens grunnleggende anatomi vil forbli den samme, sier han om den moderne industriens utstyrspark.

Mannen som har skrevet en rapport om fremtidens fabrikk for britiske myndigheter, understreker at maskinering vil forbli helt vesentlig i overskuelig fremtid.

Han mener det lenge annonserte paradigmeskiftet innen industrien ikke vil komme med nye teknologier som 3D-printing, men heller i form av nye materialer.

I tillegg til nye magnesiumlegeringer og høystyrkelegeringer i stål, vil kompositter, ikke bare laget av fossile materialer, men i stadig større grad også fornybare, bli langt viktigere i fremtiden, særlig når komposittene får bedre integritet og blir mer robuste.

– Bambus og lin vil nok bli viktige råstoffer, spår Ridgeway for komposittenes del.

– Og når vi kan begynne å veve karbonfiber på alvor, kan vi lage mye materiale raskt. Veving har jo denne regionen alltid vært god på, sier han om produksjonsteknologien som dro i gang hele den industrielle revolusjon på disse kanter for 250 år siden.

Med ett bein i fortiden og ett i fremtiden vil Sheffield kunne vise vei for Storbritannias begynnende reindustrialisering.

Les også:

NTNU har en av verdens mest avanserte 3D-printere