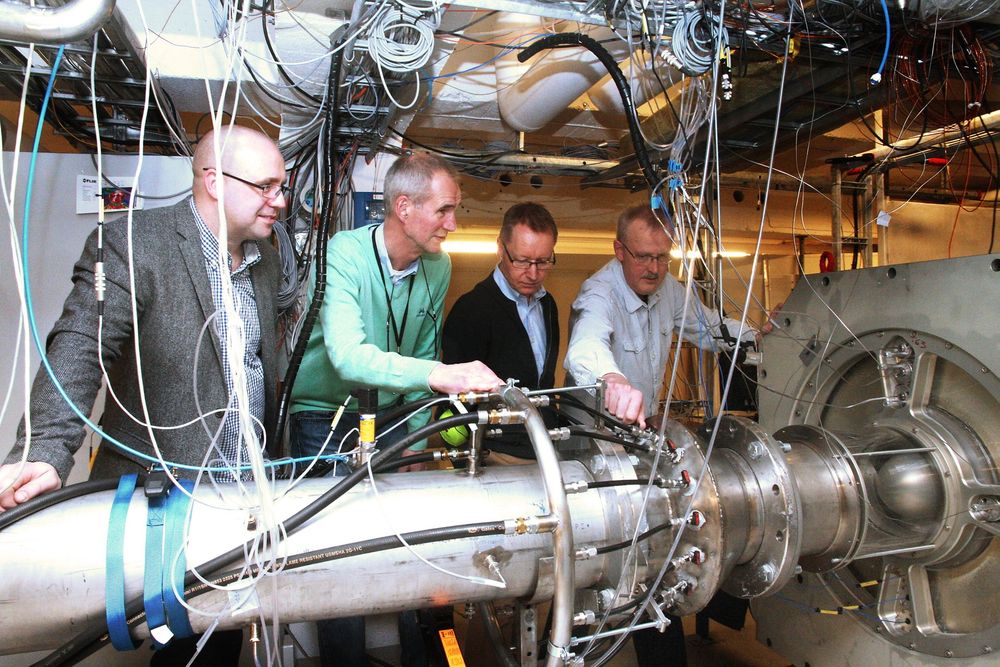

TRONDHEIM: På NTNU bygges det opp et laboratorium i samarbeid med næringslivet. Offisiell åpning er i dag, 23. april. Men allerede i innkjøringsfasen høstet Statoil, Gassco og ABB frukter. Ny kunnskap som kan forbedre systemene er allerede implementert.

Laboratoriet vil i tre år bli brukt på forskningsprosjektet «Asset Condition and Performance» (ACP). ABB, Gassco og Statoil har en budsjettramme på over 45 millioner kroner.

Laboratoriet vil også bli brukt til annen kompressorforskning for NTNU-studenter og for eksterne. Fire doktorander er allerede godt i gang med sine oppgaver.

– Denne laben er helt unik. For første gang kan vi sette opp integrert forskning på strømningsteknikk med våt- og tørrgass og elektromekaniske deler, sier professor Lars E. Bakken ved Institutt for energi- og prosessteknologi ved NTNU.

Kompressorsystemene brukes i gasstransport for å øke trykket i rørledningene fra brønn til prosessanlegg og fra prosessanlegg for eksempel på Kollsnes eller Kårstø til kunder i utlandet.

Les også: Her er 26 av de viktigste teknologiene fra oljebransjen

Dyr fallhøyde

Doktorgradsstudent Veronika Ferarra setter seg foran pc-en. Noen tastetrykk senere begynner det å hvine høyt utenfor vinduet i laboratoriet.

En 500 kilowatts elektromotor er på vei mot et turtall på 11.000 omdreininger per minutt.

Kompressoren kjøres opp for å gjøre noen tester ph.d.-studenten har spesifisert. Små feil kan bli virkelig dyre når det oppstår feil på gasskompressorene til Statoil eller Gassco.

Les også: Nytt radarsystem skal få øye på oljesøl selv når det er vindstille

Flere fag

Bakkens kongstanke er at de beste resultatene oppnås når man kombinerer de ulike fagområdene, prosess, elektro og mekanikk, slik det er satt opp til i kompressorlaben.

Morten Løes fra Statoil nikker bifallende.

– Det finnes ikke maken i hele verden til denne laben, sier han.

Professor Bakken har lang fartstid fra næringslivet. Han ser fordelen med en industriell forankring i forskningsarbeidet. Doktorgradskandidatene står i kø.

– Her kan doktorandene få testet ut teoriene og få fasiten rett i ansiktet, sier han begeistret.

.png)

.jpg)

Laben vil bli brukt både av doktorgradskandidater og av masterstudenter.

Statoil, ABB og Gassco gnir seg i hendene over mulighetene til å hente de beste sivil- og doktoringeniørene.

– Dette er virkelig forskningsbasert undervisning. Vi kan være med og spesifisere tema det skal forskes på, sier Løes.

Les også: Dette er verdens største oppjekkbare rigg

Robustgjøring

For Gassco og Statoil er det tre helt avgjørende forhold de vil ha bedre kunnskap om:

- Kompressorene: Hva leverer de, hvilken tilstand er de i og hva er ytelsen til enhver tid.

- Elektromotorene: Tilstandskontroll

- Transiente i kraftforsyningen: Hva kan små spenningsfall – helt ned til 100-dels sekund – bety for kompressorene.

– Små spenningsfall kan slå ut en kompressor. Vi må robustgjøre systemene for å hindre full stans i leveringssystemene, sier Richard Markeson fra Gassco. Store verdier står på spill og det kan være kritisk om gasseksporten til utlandet eller gasstransporten fra feltene stanser.

Les også: Finnes det ingen smarte industribedrifter i Oslo?

Innsikt

I laben skal de kjøre avanserte simuleringer. De kan også legge inn data fra Gasscos og Statoils logger og spille av og reprodusere scenarioer fra virkeligheten.

Utenfor kontrollrommet er det bygget et system for fullskalatesting av kompressorenes løpehjul. Gjennom et vindu kan man se hvordan dråpene av «våtgass» blir slynget videre i stor fart, ut av kompressorens løpehjul.

Rundt kompressoren er det montert en rekke måleinstrumenter vi ikke får lov til å ta bilde av.

– Noen hemmeligheter må vi ha, sier Bakken.

Laboratoriet er bygget for å kunne teste fullskala løpehjul fra de kjente leverandørene.

– I og med at vi kjører i full skala, slipper vi å regne om, påpeker Bakken.

Testene gjøres imidlertid ikke med gass. Det vil ikke de HMS-ansvarlige ta sjansen på.

Luft og vann brukes. – Vi har gjort mange sammenlikninger på Kollsnes med vann/luft kontra gass, så vi har god kontroll på forskjellene, sier Bakken.

Les også: Her er solkraft nå billigere enn både kull- og gasskraft

Elektrifisering

Statoil alene har 140 gassturbiner som er direkte koblet til gasskompressorer eller brukes til kraftgenerering. Nå står kompressorene som «øyer i havet».

Prosjektleder og seniorforsker Harald Fretheim fra ABB sier at økt bruk av elektriske drivere får innvirkning på gasskomprimeringssystemene.

– Det blir noe helt annet når kompressorene drives elektrisk og henger sammen med alt annet i et landstrømnettet. Små dip i elforsyningen vil virke inn på frekvensomformerne. Hva det vil ha å si for kompressorene, vil vi kunne studere her i laben, sier Fretheim.

Les også: Det norske-sjefen følte seg sabotert av egne ingeniører

Subseafabrikk

Kompressorlaben vil også være viktig for en framtidig subseafabrikk med havbunnskompresjon. Skal drømmen realiseres, er driftssikkerhet, levetid og evnen til håndtere flerfasestrøm avgjørende.

NTNU-laboratoriet er åpent for flere aktører til å teste ut sine løsninger og teorier.

– Vi bygger også opp en testrigg som kan håndtere opp mot 50–60 prosent væskeinnhold. En framtidig subseafabrikk må ha svært robuste og fleksible kompressorer. Vi trenger mer kunnskap på dette området, sier Bakken.

På to felt (Gullfaks og Åsgard) har Statoil allerede satt i gang utbygging med undervanns gasskompresjon. Shell vurderer å gjøre det også på Ormen Lange.

For å sikre kompetansebygging på området er det opprettet en egen professor II stilling innen undervannskompresjon ved NTNU.

Selv om ABB, Statoil og Gassco er med og finansierer laboratoriet på NTNU, vil det bli gjort tester og forsøk som ikke alle partene vil få tilgang til.

– Vi må passe på vår integritet. Vi kan gjøre forsøk her som ingen av partnerne er med på. Da låser vi døra for dem, sier Bakken.

Han sier at Aker Solutions bygger opp sin egen testrigg på NTNU for å sikre seg egne resultater og dyrke fram sine egne doktorer.

Les også:

Disse subsea-grepene må oljeindustrien gjøre for å tilpasse seg fremtiden