– Å kunne termisk sprøyte silisiumkarbid har lenge vore ein fjern draum for industrien. Det er nærast som alkymi, mange har prøvd, men den gjengse oppfatninga er at dette er umogleg, seier Christian Gutvik.

Han er prosjektleiar ved NTNU Technology Transfer AS (TTO), og arbeidar no vidare med forretningsutvikling og kommersialisering av teknologien. Han fekk nærast kaffien i halsen då han forstod kva slags forskingsresultat dei sat på.

Les også: Har snudd aldringen i cellevev

Hardaste stoffet

Industrien har nemleg stått overfor ei nærast umogleg oppgåve – finne ein metode å termisk spraye silisiumkarbid (SiC) som coating (belegg) på mekaniske delar.

Silisiumkarbid, eit industrielt framstilt materiale, er eit av dei hardaste stoffa som finst og er difor rekna som eit vidundermateriale i ein rekke applikasjonar. SiC er ekstremt hardt, har låg tettheit, høg termisk leieevne og gir låg friksjon.

Coating er ein av dei kritiske suksess-faktorane for aktørane i industrien, og ved bruk av SiC vil ein oppnå høgare yting, reduserte vedlikehaldskostnadane samt mindre forbruk og utslepp.

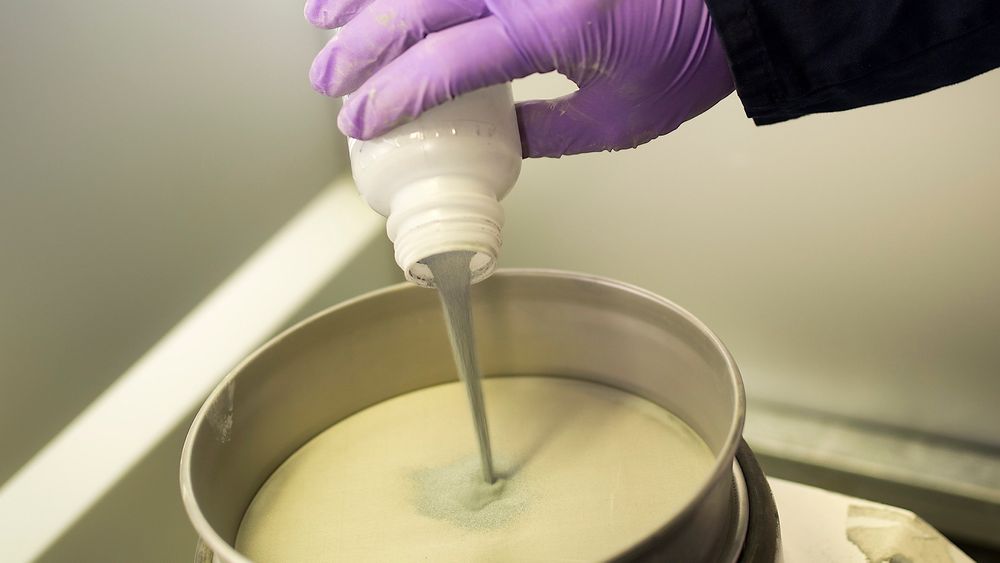

Coating er eit tynt lag som vert påført på ein mekanisk del for å unngå slitasje, og vert brukt på alt frå flymotorar og turbinar til borekroner. Coating kan påførast gjennom fleire metodar, men termisk sprøyting er den rimeligaste og mest anvendelege for å danne keramiske coatingar.

Det er også den einaste metoden som kan nyttast på større delar som turbinar. Sprøyteprosessen skjer med svært høge temperaturar og styrast ofte ved hjelp av industrirobotar.

Les også: Silisiumkarbid kutter strømforbruket med 10 prosent

Vert til gass

Coatingmarknaden er stor, og dominert av store internasjonale aktørar.

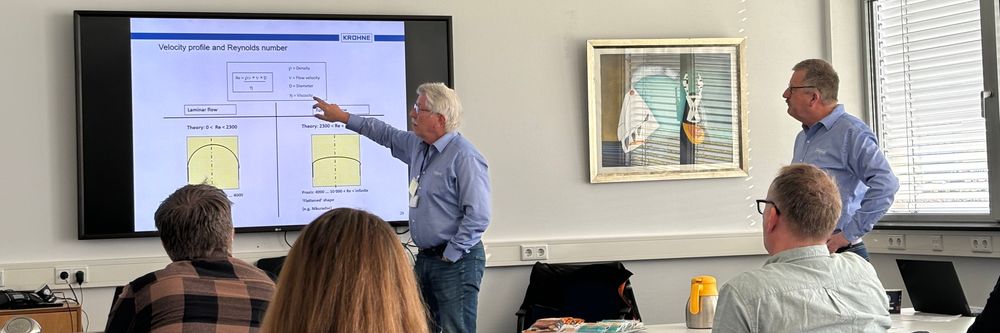

Produsentane av jetmotorar, gassturbinar, vindturbinar og vassturbinar er alle på jakt etter dei beste maskinane og metodane. Det er blant desse Gutvik og prosjektgruppa ynskjer å få innpass med deira måte å sprøyte silisiumkarbid (SiC) på.

SiC må etter brenning knusast og siktast til ulike kornstørrelsar, der den finaste kornstørrelsen er i området 1 mikron (1/1000-dels millimeter).

Alle dei unike eigenskapane til stoffet gjer at det eignar seg svært godt i industrien, men det har vore umogleg å nytte SiC med sprøytemetoden, og difor vore vanskelegare å påføre på dei ynskte delane.

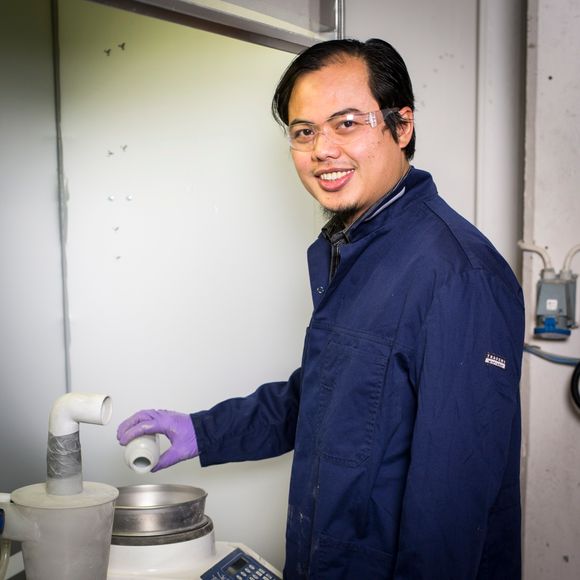

No har imidlertid doktorgradsstipendiat ved Institutt for produktutvikling og materialer ved NTNU, Fahmi Mubarok og rettleiaren hans Nuria Espallargas endeleg knekt koden.

– Problemet har vore at SiC går frå fast form til gassform på grunn av dei høge temperaturane som vert utvikla under termisk spraying, og difor har ikkje materialet blitt nytta trass i dei unike eigenskapane det har. Fahmi har utvikla ein metode som beskyttar kvart enkelt SiC-korn, slik at det ikkje går over i gassform ved påføring. Dette gjer det mogleg å spraye SiC som coating i mange lag på store maskindelar, forklarar Gutvik.

Les også: Plutonium- og uranbrensel kan alene gi en gevinst på 100 milliarder kWh

Testa salt og kakaopulver

Fahmi har prøvd og feila lenge før han til slutt fann den optimale metoden å lage pulveret på slik at det kan påførast med sprøytepistol.

I januar 2011 opplevde han sitt første gjennombrot – han fekk endeleg til å leggje ein god coating. Då skjønte han at dei nærma seg det ultimate målet – å gjere SiC spraybar. Ved hans pantenterte metode går råmaterialet gjennom ein kjemisk prosess som gjev det dei eigenskapane det treng, men for å finne den ultimate finheitsgraden på pulveret, henta Fahmi inspirasjon frå sitt eige kjøkken.

Han ville finne eit fint nok pulver, og testa blant anna kakaopulver og salt. Han fann ut at sjølv om salt renn fint, så er til dømes kakao klumpete og difor ueigna. Denne observasjonen fekk han til å sjå nærare på strukturen til kvart enkelt korn. Pulveret han har utvikla renn jevnt og har ein god finheitsgrad.

– Dette er eit gjennombrot fleire har venta på, og konseptuelt er dette ei sjokk-nyheit. Alle testane våre har synt at teknologien fungerer, og vi gjennomførte ein test med ein internasjonal industriell aktør kor vi sette uoffisiell verdsrekord i hardheit, men no må vi altså gå grundig til verks for å dokumentere det, seier Gutvik, og legg til at fleire industrielle aktørar allereie har synt interesse.

Les også: Nytt funn kan doble Nussirs kobberforekomst

Treng pilotkundar

For alle dei interesserte partane vil ha fleire verifiseringar, og difor skal den pantenterte teknologien no gjennom eit omfattande verifiseringsprosjekt, der dei skal finne optimale parameter på pulveret og sjølve spray-prosessen.

Målet i høve hardheit er å oppnå betre hardheit enn wolframkarbid (WC). Gutvik fortel at dei allereie er i dialog med fleire moglege pilotkundar, men at dei ynskjer å kome i kontakt med fleire.

Til saman har Gutvik og prosjektgruppa fått 1 million kroner frå NTNU Discovery. I fjor fekk dei også 100.000 i forprosjektmidlar for å teste resultatet i samarbeid med ein internasjonal aktør. Dei fekk sikra resultatet og bekrefta at det kan brukast i industrien. I tillegg har dei fått stønad frå Forskningsrådet gjennom FORNY.

Innan neste år vil dei demonstrere gode resultat ved hjelp av pilotkundar som kan vere med på å teste ut teknologien. Utfordringa for Gutvik og resten av prosjektgruppa vert å bryte gjennom i ein veletablert marknad og konkurrere mot mykje brukte produkt.

Stipendiat og oppfinnar Mubarok disputerer med sin doktorgrad til sommaren, men har fått ei unik innovasjon post.doc-stilling som gjer at han kan halde fram med å utvikle teknologien saman med TTO.

Denne saken ble opprinnelig publisert på Gemini.no – et nettsted for forskningsnytt fra NTNU og Sintef. Artikkelforfatteren er tilknyttet NTNU.

Flere saker fra Gemini.no:

Fjerner oljesøl med «super-bakterier»

Slik kan sykehuset bore i betong nesten uten støy

Ny forskning skal gjøre det mulig å hente ut sjeldne jordarter fra avfall