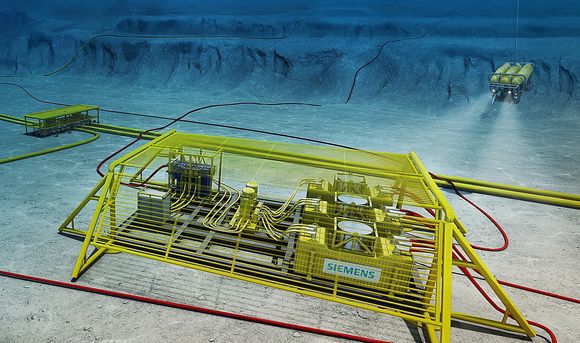

TRONDHEIM: Et drøyt år etter at Siemens åpnet sitt flunkende nye subseaforsknings- og -utviklingssenter i Trondheim, er selskapet i ferd med å nå flere milepæler.

Det store målet er å utvikle og sy sammen alt som skal til for høyspent kraftforsyning til olje- og gassproduksjon under vann.

I dag står slikt utstyr tørt og trygt på plattformer eller på land.

I framtida skal transformatorer, frekvensomformere, høyspentbrytere, kontakter, motorer, pumper og kontrollsystemer stå på havbunnen med flere tusen meter kaldt vann over seg og være utsatt for flere hundre atmosfærers trykk (bar).

Høyspentavhengig

Statoils visjon om å ha en komplett havbunnsfabrikk for olje og gass i 2020, lar seg ikke realisere om ikke Siemens, ABB eller andre leverandører av høyspenningsutstyr kan kvalifisere sitt utstyr for bruk på havbunnen.

– Vi er veldig godt på vei. Det er bare to år siden Siemens sentralt bestemte seg for å gå tungt inn i subsea og bygge opp senteret i Trondheim. Nå er vi i gang med kvalifisering av flere sentrale komponenter, sier sjef for Power Systems i Siemens Subsea Systems, Bjørn Rasch.

800 ansatte rundt om i verden er involvert i storkonsernets subseasatsing. Alt styres fra hovedkontoret i Stavanger, mens det meste av utvikling og produksjon foregår i Trondheim.

Les også:

Vil ha ut mer olje med nytt forskningssenter

– Dette er verdens mest innovative prosjekt

Vanntett

En fullskala transformator for havdyp ned til 3000 meter ble for et par uker siden senket ned i dokken Dora i Trondheim. Transformatorene er testet under 350 bars (atmosfærers) trykk inn i en av Siemens’ 18 trykktanker i laboratoriet.

Testingen i ubåtbunkeren fra 2. verdenskrig slo fast at vann ikke trenger inn og at transformatoren avgir varme slik at utstyret ikke blir overopphetet.

Neste år skal flere komponenter kobles sammen og testes i samme dokk.

Oljetett

Inne i laboratoriet i det som tidligere var hallen for produksjon av varmeovner, står en celle til en frekvensomformer. Et gjerde skal hindre at uvedkommende kommer for nær. TUs utsendte får ikke lov til å fotografere detaljer.

.png)

Flere celler til en frekvensomformer står i et bad av olje. Gjennom et glassvindu kan vi observere at oljen er i bevegelse.

Varm olje stiger oppover, og kald olje synker. Omformeren er bygget i et oljefylt kammer. Oljefylt kammer er et lite columbi egg.

Det sparer både plass og løser mange problemer som man ellers får om man skal bygge et luftfylt kammer som skal være vann- og trykktett.

Siemens har basert seg på moduler for enkelt å kunne øke strøm- og spenning ved å koble til flere moduler. Det betyr også muligheter for å bygge inn redundans.

Det er kostbart og tidkrevende om en enhet til kraftforsyningne ryker på 3.000 meters dyp og må skiftes ut. Siemens har utviklet en avansert funksjon for å slippe å avbryte driften selv om en celle svikter.

– Dette er avansert utstyr der feil kan oppstå. Vi har derfor utviklet et system for å koble oss forbi eventuelt ødelagte celler dersom det oppstår feil, og dermed kunne kjøre videre med full ytelse og spenning, sier Rasch.

Les også:

Ingeniørmangel kan dempe subseaveksten

Her er Statoils flytende testlab

Oppkjøp og vekst

Siemens har satt seg som mål at de skal bli best på høyspentteknologi for subsea på områder der Siemens er teknologiledende.

Konsernet innser imidlertid at ikke alle komponenter kan utvikles internt. Siemens har allerede kjøpt opp tre norske selskaper, Bennex, Poseidon og Matre samt et engelsk selskap, Tronic, med kompletterende teknologi.

Konsernet har allerede brukt flere milliarder kroner på utvikling og oppkjøp.

– Det venter vi å få igjen for innen 2020. Bare noen få prosent av verdens oljeproduksjon skjer nå subsea. Det vil øke betraktelig. Markedet kommer, og vi ser behov for våre løsninger for å støtte videre vekst, sier Espen Bostadøkken, sjef for globalt salg i Siemens Subsea Systems.

Les også: