INDRE ARNA: Det blir feil å si at Toro-fabrikken ligner Charlies sjokoladefabrikk, men assosiasjonene går likevel i de baner når man beveger seg i produksjonslokalene i Arna, en halvtimes kjøretur fra Bergen.

For noen måneder siden var den fremdeles en del av det tradisjonsrike bergensbaserte selskapet Rieber & Søn.

Eierskifte

I slutten av august var det slutt, da Orkla fikk tilslaget på 6,1 milliarder kroner. Skuffelsen var lett å se hos styrets nestleder Fritz Rieber, som under store deler av pressekonferansen satt med bøyd hode og kikket ned i bordplaten.

Ved siden av ham satt Stein Erik Hagen og Åge Korsvold med brede smil og konstaterte at stafettpinnen nå var deres etter 173 års Rieber-eierskap.

På Toro-fabrikken, en av konsernets største melkekuer, merkes ikke eierskapsskiftet i stor grad.

– Foreløpig har vi ikke merket noe spesielt. Vi hører tvert imot på de ansatte at dette gjør det mer spennende å være her i Arna. Tidligere var det kanskje frykt for at produksjonen skulle forsvinne fra Bergen, men det er vi ikke så redde for lenger. Når vi først skulle bli kjøpt opp, var nok Orkla den beste løsningen. Vi vet at vi kan mye og har svært mye kompetanse å bidra med, sier fabrikksjef Atle Tvedt Pedersen til Teknisk Ukeblad.

Stor variasjon

Uansett eier går produksjonen sin vante gang i Arna. I begynnelsen var det buljong som gjorde Toro-navnet kjent, i dag sørger et finsmurt maskineri for å produsere 550 forskjellige tørrvarer.

Supper, gryteretter, bakemikser og alskens sauser er bare noe av det som skyfles ut av fabrikkdørene. Tar man med i betraktning at det lages 145 millioner poser her hvert år, kan det ikke bare være besøkende på Turistforeningens hytter som spiser disse produktene.

– Det mest populære produktet er nok tomatsuppe med makaroni. Det går det mye av, sier fabrikksjef Pedersen.

Les også: – Får maten til å vare tre ganger så lenge

Hub for erter

Det hele starter på et gigantisk varelager, der man finner store sekker med krydder, mel, salt, sukker og de fleste andre tenkelige basisvarer.

Her er det ikke automatisering som står i høysetet, her kjører de ansatte i full fart rundt på trucker for å fylle opp siloer inne fabrikken. Krydderluktene her inne avløses av nye lukter omtrent hver tiende meter man beveger seg.

Brorparten av disse råvarene kjøpes inn, men enkelte ting blir behandlet på fabrikken. Inni en avkrok ligger tørkeriet hvor grønnsaker kokes opp og tørkes.

Erter utgjør den største tonnasjen, og et anslag er at 25 prosent av alle erter som spises i Norge blir kokt og pakket nettopp her.

Mye automatisering

Når man beveger seg til den neste fløyen av fabrikken, ser man at matlaging er et relativt begrep. Her er det en rekke førerløse, røde biler som sørger for den jobben.

Stiller du deg foran dem, stopper de pent opp, slår på blinklyset og kjører rundt deg med den største selvfølgelighet. Rundt om i taket er det installert forskjellige laserpunkter som bilene manøvrerer etter.

– Vi var kanskje de første i Norge som kom opp med et slikt konsept og det har krevd mye tid og planlegging for å få dette til å virke ordentlig, sier prosjektingeniør Ståle Faugstad.

De førerløse bilene har én enkel oppgave: Å fylle tankene sine med riktig mengde råvarer for å lage de blandingene som produktutviklingsavdelingen har bestemt.

Maskinene følger såkalte resepter der det står hva slags og hvor mye ingredienser de trenger. Bilene kjører deretter rundt i lokalet og kobler seg på utløpet til råvaresiloene som finnes i etasjen over.

Les også: Denne skjeen smaker for deg

Litt manuelt

Bilene sender en beskjed til siloen, får den ønskede mengden og kjører videre til neste silo. Man skulle tro de kræsjet i løpet av en arbeidsdag, men slik holder de altså på i en elegant runddans uten å komme nær hverandre.

Når en bil har fylt opp tanken sin, kjører den til et punkt og leverer den fra seg. Tanken blir kjørt bort på et jernbanesystem og tømt i en svær maskin som sørger for å blande alt sammen.

Når blandejobben er ferdig, blir innholdet tømt i en ny tank. Der står en operatør klar for å hente ut en liten mengde som blir sendt til analyse for å kontrollere at blandeforholdene er riktige.

Denne prosessen gjøres med hver eneste blanding. Ofte blir også innholdet smakstestet for å se at alt er som det skal.

Forrykende tempo

Ferdig testet flyttes blandingene inn i pakkelokalet. Det er her man får assosiasjonene til Willy Wonka og hans sjokoladefabrikk.

Nå danser riktignok ikke alver rundt og lager sanger, men et sted står faktisk en fabrikkarbeider med en stor hammer og dunker taktfast på en tank.

– Det er blandingens flytegenskaper som gjør at det fester seg i tanken og ikke kommer ned i posene så lett. Sånn er det med glutenfrie produkter. De har en litt annerledes sammensetning, forklarer prosjektingeniør Faugstad.

Hvor enn man snur seg, kommer det nye produkter susende på de mange samlebåndene. Produksjonstempoet på både soppsupper, lasagnepakker og tomatsupper er overraskende høyt.

Bare kakaobåndet alene lager 190 poser i minuttet. Røntgenmaskiner på hvert samlebånd sjekker om det ligger noe som ikke skal ligge i posene, i tillegg til at både vekt og sammensetning blir testet på det samme båndet.

TEST: Ni tryllestaver på kjøkkenet

Siste steg

Når pakkene og posene er fylt, sendes de til pakkemaskiner som sørger for å gi dem rett emballasje.

Når denne jobben er gjort, blir posene plassert i esker og sendt opp til andre etasje der de blir sortert ut på paller.

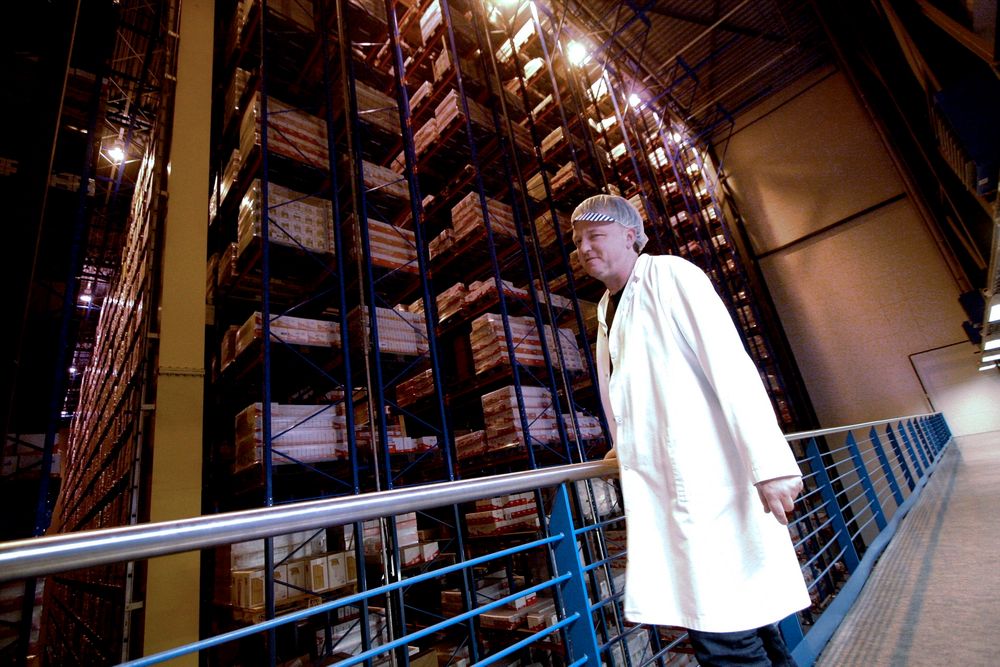

Når pallene er fulle, sørger selvgående «tog» for å frakte dem inn på et gigantisk varelager hvor det er plass til 12 900 paller.

Når det kommer inn bestillinger på varer, er det maskinene som henter dem fra riktig sted og gjør alt klart slik at lastebilene kan kjøre rett inn og kvittere ut.

– Jeg har vært med på å bygge opp dette lageret siden 1999. Byggteknisk, mekanisk og styringsmessig er det et komplisert system som har tatt lang tid å sette opp. Men nå fungerer det veldig godt, sier vedlikeholdssjef Svein Daae.

Det er altså en omfattende og spesialisert automatiseringsprosess som sørger for å lage maten som så mange nordmenn spiser hver dag. Det systemet har fabrikksjef Pedersen full tillit til.

– Det er tryggere å spise mat som kommer herfra enn å gå på restaurant, sier han.

Les også:

– Så langt det er mulig å komme med modernisering av et fatlager