På to spesialbygde krybber med åtte harde gummihjul hver ble det 35 meter lange, åtte meter brede og 35 tonn tunge vikingskipet dratt ut av hallen på Vibrandsøy ved Haugesund onsdag.

Nå gjenstår stoffing, overflatebehandling, herding av tjæren og klargjøring før sjøsetting av verdens største vikingskip i juni.

– Skipet må stå ute i et par uker før sjøsetting. UV-stråler må til for å herde tjæren. Dessverre må vi ty til moderne bunnstoff for å beskytte treverket mot pælemark. Vi vil jo helst at alt skal være så autentisk som mulig, men på noen områder må vi ty til moderne teknologi, sier prosjektleder Terje Andreassen.

Les også: – Trenger 30 millioner for å redde vikingskatter

Godkjennes

En god del tekniske installasjoner må til for å få skipet så sikkert som mulig og godkjent av Sjøfartsdirektoratet. Det gjelder både navigasjonssystem, kommunikasjonssystem, radar og flåter.

Draken Harald Hårfagre ble påbegynt i mars 2010. Sjøsetting er satt til 4. juni med navnefest i Haugesund 5. juni. Deretter begynner rigging av farkosten. Ut over sommer og høst blir det prøveseiling.

Draken bygges ikke etter tegninger eller modeller av kjente treskip. Alle de involverte har jobbet med gamle fartøy, både vikingfarkoster og andre norske tradisjonsbåter.

Se bildeserie fra tidligere fase: Verdens største vikingskip bygges

Ingen 3D-modell

– Tidsplanen har holdt forbausende bra. Hyllevarer finnes ikke for vikingskip. Vi har kjørt på med tre nye båtbyggere i teamet fra nyttår for å være sikre på å få framdrift. Vi har heldigvis møtt langt færre problemer enn fryktet underveis, sier Andreassen.

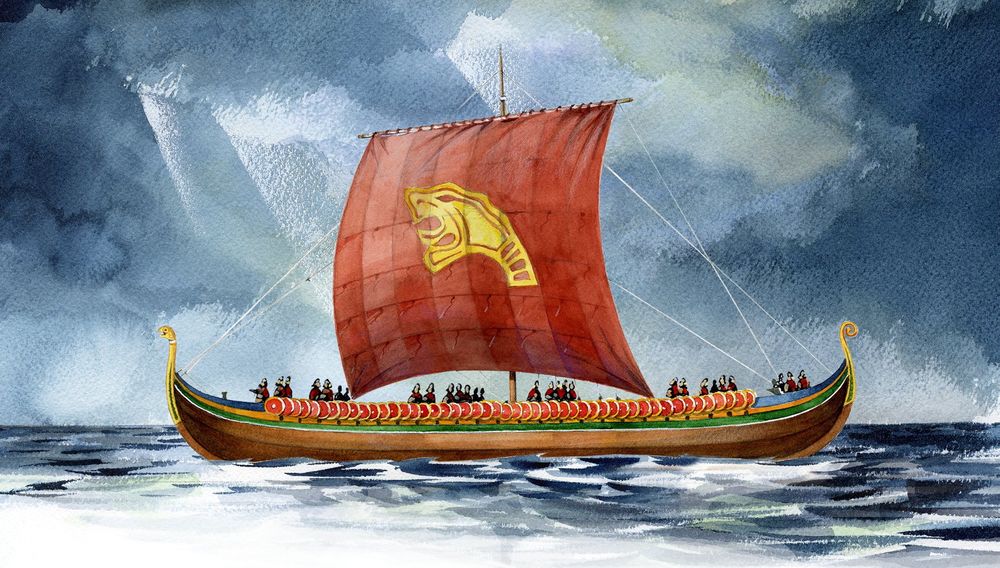

Målet er å gjenskape et av vikingtidens store, havgående fartøyer som kan teste ut vikingskipenes fantastiske sjøegenskaper slik de beskrives i de gamle sagaene. For å få dette til, har de tatt utgangspunkt i norsk båtbyggertradisjon og supplert dette med arkeologisk materiale, beskrivelser fra gamle sagaer, billedlige framstillinger og annet de har kommet over i prosjektet.

– Dette er rene forskningsprosjektet. Vi jobber ikke etter vanlige planer og byggetegninger, sier Gunnar Eldjarn, båtbygger, seiler og ansatt ved Tromsø Museum.

Les også: Bygger verdens største vikingskip

Studert museer

Ett av de uløste problemene er utforming av roret. I og med at farkosten er lik i begge ender og roret er festet på styrbord side akter, er det ikke en lett oppgave å få et ror som fungerer i alle hastigheter.

– Vi har reist rundt og studert alt vi kan finne om ror. Vi har noen teorier vi har prøvd ut på en skalamodell. Vi vet at det er en kritisk grense rundt ni knop. Ror som fungerer perfekt fram dit, kan ødelegge seilasen når farten kommer over. Men vi tror vi nærmer oss en løsning. Skalamodellen har vi nå fått opp i det som tilsvarer over 20 knop, sier Eldjarn.

.jpg)

Materialer

Draken bygges i eik, plukket ut i Tyskland av Andreassen og flere av båtbyggerne på laget. Ifølge Eldjarn har mange tidlige vikingskipkopier brent seg på feil materialer, eller at de ikke har lagt nok vekt på riktig kutting.

– Skjærer du kjølstokken feil, får du ikke tatt ut spenningene i treverket riktig og stokken kan slå seg. Får du en buet kjøl, vil den danne et sug og dra skipet ned, påpeker han.

For båtbyggerne har det vært utfordrende å få tak i riktig materiale eller bedrifter som produserer det som trengs for å følge vikingtradisjoner. Noen smeder er satt på prøve, og utstyrsleverandører er testet og forkastet. Hamp til tauverk var umulig å oppdrive i Europa. To kinesiske hampleverandører ble testet, bare en holdt mål.

Les også: Osebergkopi blir virkelig

Krefter i sving

Ifølge Andreassen blir den meste spennende og kritiske fasen å rigge og seile inn skipet.

Seilarealet på nesten 300 m2 er stort i forhold til skipet som ikke har en dypstikkende kjøl. I teorien skal skipet kunne gå med fullt seil i stiv kuling og oppnå over 20 knop. Utstyret får prøvd seg. Hele 25 mann må til for å kunne slå om og krysse med riggen den skal ha.

– Strekkreftene på halsen er på åtte tonn ved liten kuling. Det blir veldig spennende å seile skuta, sier Andreassen.

Les også:

Norsk teknologi til verdens største skipsverft

Norge trenger et havromslaboratorium