10. mai 2012 nødlandet et EC225 fra Bond Helicopters øst for Aberdeen. 22. oktober samme år nødlandet et EC225 fra CHC sør for Shetland.

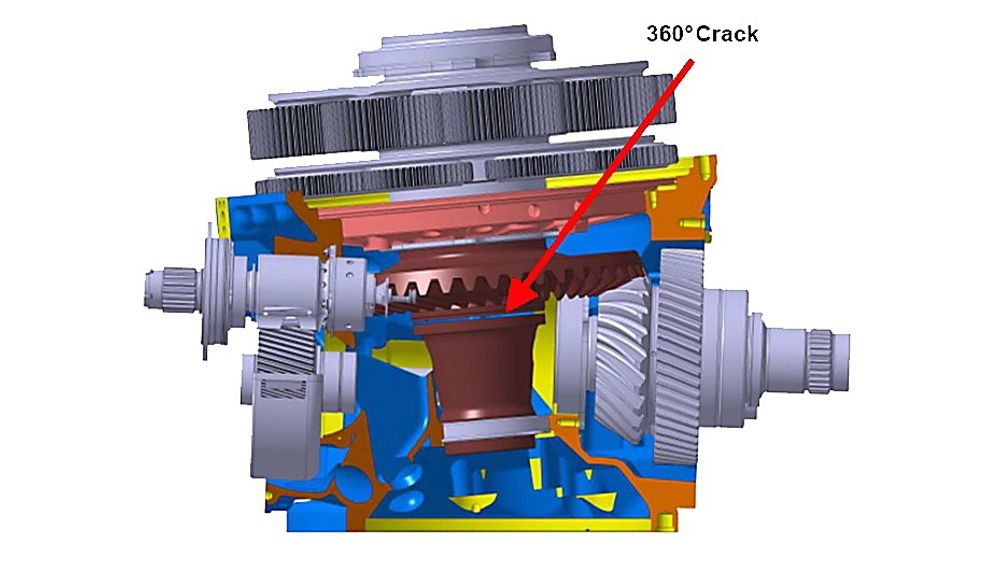

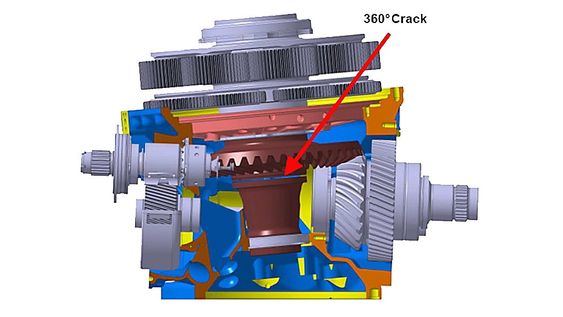

Begge helikoptrene hadde havarert hovedgirboks (MGB) med sprekk på samme sted på akslingen.

Heldigvis gikk det ingen liv tapt i de to nødlandingene. Men at det kostet tillit for helikopterprodusenten Eurocopter, som ved årsskiftet skiftet navn til Airbus Helicopters, er det ingen tvil om.

Ni måneder på bakken

I etterkant ble flytypen tatt ut av tjeneste i hele ni måneder før den i juli i fjor igjen kunne frakte folk til og fra oljeinstallasjonene i Nordsjøen.

Da hadde den europeiske luftfartsmyndigheten Easa og luftfartstilsynene i Norge og Storbritannia godkjent en midlertidig løsning som kort fortalt handlet om bedre rengjøring og smøring av akslingen samt mer omfattende sjekk og overvåking.

Denne uka kom meldingen om at den permanente løsningen nå er på plass og sertifisert av Easa. Altså en nydesignet hovedaksling.

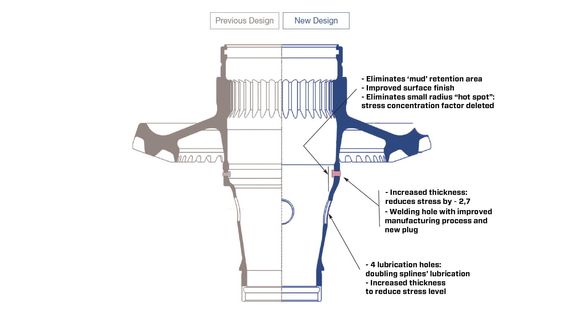

Den nye designen kan oppsummeres i følgende stikkord: Glattere, tykkere og med bedre smøring.

Airbus Helicopters har lagt ut en video som omhandler utviklingsarbeidet med den nye akslingen. I videoen beskrives hovedgirboksen (MGB) i EC225 nå som bransjens sikreste med den nye akslingen på plass.

Les også: Slik lages skandaleakslingen

Korrosjon

De nåværende stålakslingene har i utgangspunktet hatt forkortet utmattingslevetid som følge av restspenninger og såkalte "hot spots" der tannhjulet er sveiset på.

I de to hendelsene i 2012 der det oppstod sprekker som gikk til brudd, var akslingen ytterligere svekket av korrosjon.

Korrosjon inne i en konstant oljesmurt girboks er uvanlig, men her er det to områder hvor det kan sette seg fuktighet.

Den ene sprekken oppsto som følge av groptæring i borehull (4 mm diameter) der det la seg fuktighet i en liten sprekk. Dette var imidlertid et parti akslinger som ikke var produsert etter spesifikasjonene - det lille hulrommet ved pluggen skulle aldri vært der.

Også ved den andre hendelsen oppsto sprekkene ved sveisen. Her var det metallspon fra tannhjulet som blandet seg med olje, ble liggende og ga grunnlag for aktiv korrosjon.

Her gjør vi noe vi ikke kan gjøre i Norge

Ett tannhjul kostet 16 liv i Nordsjøen

Sterkere og glattere

Den nye akslingen vil ha økt veggtykkelse og en endret utforming som skal gjøre den sterkere og eliminere muligheten for aktiv korrosjon (se illustrasjon under). Blant annet er det en ny plugg til sveisehullene og alle tidligere skarpe kanter er glattet ut.

Det kommer dobbelt så mye olje inn i akslingen som før. Den nye har fire i stedet for to smørehull, samt at sveisområdet blir kontinuerlig spylet av nye oljedyser.

I begge 2012-havariene oppstod sprekken nær der tannhjulet er sveiset på akslingen. I dette området skal den nye komponenten tåle tre ganger så mye belastning som den gamle.

De midlertidige tiltakene som det siste året er gjort på EC225 er ikke lenger nødvendig når den nye akslingen er på plass. Det inkluderer sanntidsmålinger av vibrasjoner i akslingen. Hums-data skal nå lastes ned når helikopteret er på bakken som vanlig.

Over 200 helikoptre

Med sertifikasjonen i plass starter nå produksjonen av den nye akslingen. Den blir selvsagt montert på alle nyproduserte helikoptre og skal være tilgjengelig for ettermontering på eksisterende helikoptre i løpet av andre halvår.

Det er snakk om mer enn 200 EC225 og EC725 (militær versjon) som er berørt.

Av operatørene som flyr i Nordsjøen har CHC den største flåten med 34 EC225 (globalt), mens Bristow har 20 og Bond 3.

CHC Helikopter Service i Norge har ni EC225 og venter ytterligere to maskiner som skal fases inn i løpet av våren.

– Det blir byttet aksling på disse så snart de nye blir tilgjengelige. Det er i ferd med å utarbeides en plan for skifte av alle konsernets EC225, og vi har ekspertise på dette hos Heli-One i Stavanger, sier Svein Thompson som er kommunikasjonsrådgiver for CHC.

Les også: