Frem til nå har de vært et sjeldent syn her i landet, tunnelboremaskinene. Men i løpet av kort tid vil fem stykker være i drift i to av landets største jernbaneutbygginger.

I Ulriken har maskinen vært i drift noen måneder allerede, og i Follobanen vil fire store TBM-er være i drift mot slutten av året.

Men hvordan virker egentlig tunnelboremaskinene, som endelig har inntatt Samferdsels-Norge?

Ulike maskiner

Svaret på spørsmålet er delt. Det finnes nemlig mange ulike type tunnelboremaskiner.

Dermed fungerer tunnelboremaskinen i Ulriken, og de som skal benyttes til drivingen av Follobanen på helt ulike måter.

– TBM-en vi bruker her er en åpen hard rock-maskin, forteller Jernbaneverkets byggeleder for TBM i Ulriken, Kåre Bjørn Solhaug, til Teknisk Ukeblad.

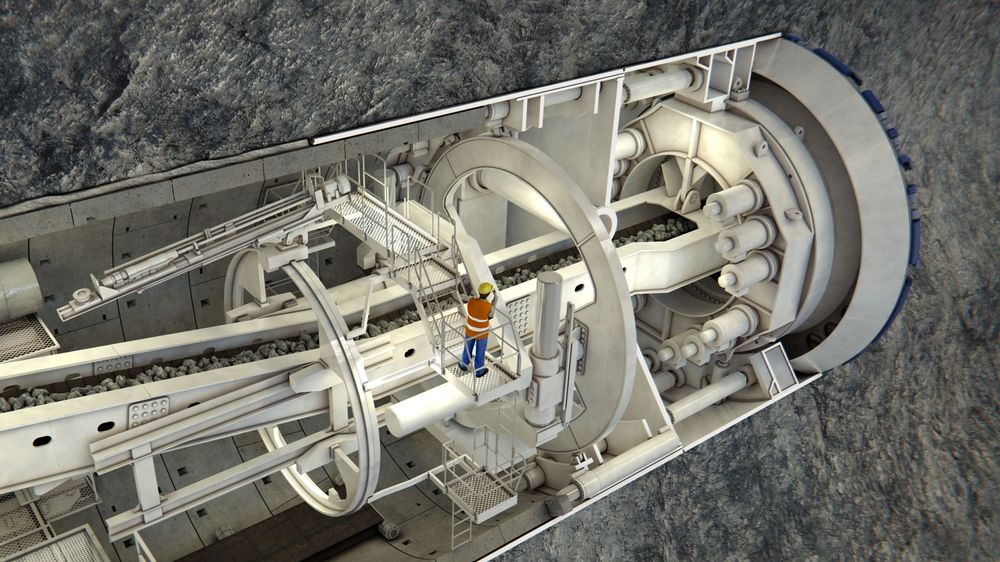

Maskinen, som har en diameter på 9,3 meter og er 150 meter lang, fungerer som en egen fabrikk.

– I den produseres det sprutbetong, det boltes, bygges sikringsbuer, legges betongelementer og fundament for skinner, forteller Solhaug.

15 meter om dagen

Ved hjelp av tolv elektromotorer på 350 kilowatt hver gnager TBM-en seg innover i Ulriken.

Enorme hydrauliske armer som utøver et trykk på 27.500 kilonewton driver 15 meter tunnel hver dag.

62 roterende stålkuttere ytterst på borehodet skjærer seg 1,8 meter innover av gangen.

Når dette er gjort flyttes de store griperne som presser mot tunnelveggene fremover, og beina løftes igjen. Så gjentas prosessen.

Samtidig som dette skjer fraktes berget ut på et 500 meter langs transportbånd, som må skjøtes hver gang det er boret 250 meter.

Ferdigstøpte betongelementer

Til tross for at prinsippet er likt, fungerer maskinene som skal drive Follobanen på en litt annen måte.

Maskinene er av type double shield, og gjør det mulig å bore samtidig som den ferdigstøpte fôringen bygges.

På samme måte som TBM-en til Ulriken bryter TBM-ene til Follobanen ned berget ved hjelp av roterende kutterhoder og frakter materialet ut av tunnelen via transportbånd i bakriggen.

Maskinene har en lengde på 150 meter med bakrigg, veier 2400 tonn per stykk, og produseres av tyske Herrenknechts.

Bygger betongring

– Arbeidet til disse TBM-ene består i all hovedsak av to faser. I den første drives tunnelen fremover med kutterhodet, og i den andre monteres prefabrikerte betongelementer som skal kle tunnelen i en ring. Fordelen med en «double shield» maskin er at disse arbeidsoperasjonene kan utføres samtidig, forklarer Johannes Gollegger i Jernbaneverket.

Betongelementene kommer i flere deler, og løftes på plass ved hjelp av vakuum.

Kutterne på maskinhodet inspiseres regelmessig og skiftes ut ved behov.

– I tillegg vil enkelte av kutterne ha sensorer som registrer temperatur og om kutterne roterer, forteller Gollegger.

Gollegger forteller at det ville vært mulig å benytte seg av en åpen maskin som den som benyttes på Ulriken, men dette vil kreve omfattende berginjeksjon fra TBM-ene.

Hardt fjell

Det som skiller de norske maskinene fra TBM-ene brukt til store samferdselsprosjekter i utlandet er hvor hardt berg de skal drive.

Berget i Ekebergtunnelen har en hardhet opp mot cirka 270 Mpa, og består i stor grad av granitt.

– Sammenliknet med andre land man bruker TBM i, kan man si at fjellet her i Norge er ekstremt hardt. Tunnelboremaskinene vi bruker er dermed skreddersydd for å håndtere nettopp det, sier prosjektleder Anne Kathrine Kalager.

Og legger til at Jernbaneverket trakk inn egne eksperter på TBM i hardt fjell da de arbeidet med spesifikasjonene til maskinene.

Se hvordan TBM-en som har drevet tunnel under Barcelona fungerer her: