Etter hele ni måneder på bakken kan EC225 Super Puma igjen begynne å frakte folk til og fra oljeinstallasjonene i Nordsjøen.

Flyforbudet ble tidligere i juli opphevet under forutsetning om at operatørene følger ei kravliste Eurocopter har utarbeidet og fått godkjent av Easa samt luftfartstilsynene i Storbritannia og Norge.

Fases inn nå

– Våre aktuelle helikoptre vil nå klargjøres og fases inn igjen i drift i samarbeid med kundene. Dette vil skje i løpet av august og september, sier Svein Thompson, som er kommunikasjonsrådgiver for den største Super Puma-operatøren i Norge, CHC.

De har åtte EC225 i Norge, hvorav tre maskiner i tilbringertjeneste har stått på bakken sammen med to AS332. Fem EC225 har hatt dispensasjon til å fly oppdrag knyttet til søk, redning og evakuering.

Tidligere denne måneden ble det klart at EC225 (725) er én av to kandidater som fortsatt deltar i konkurransen om å erstatte Sea King som redningshelikopter i den norske 330-skvadronen.

To nødlandinger

EC225-maskinene som opererer i Nordsjøen har vært ute av drift siden oktober i fjor.

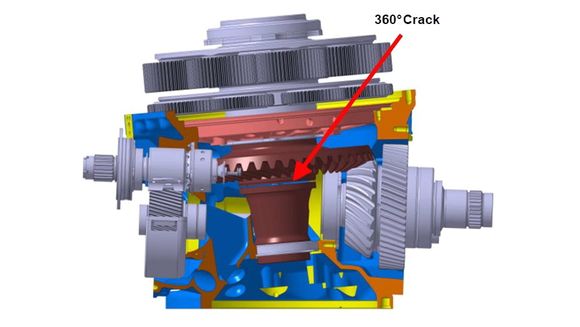

De ble satt på bakken etter to alvorlige hendelser på under et halvt år. To helikoptre måtte nødlande til havs etter akslingsbrudd i hovedgirboksen (MGB).

Det er en kompleks årsakssammenheng med en kombinasjon av flere faktorer som må slå til på samme gang for at sprekken skal oppstå.

Derfor tok det sju år og 300 000 flytimer før denne feilen ble avdekket, forklarer Eurocopter på et nyopprettet EC225 kunnskapssenter.

Les også: Denne sprekken setter Super Puma på bakken

Korrosjon

Stålakslingene har i utgangspunktet hatt en forkortet utmattingslevetid som følge av restspenninger og såkalte "hot spots" ved sveisområdet og er blitt ytterligere svekket av korrosjon.

Korrosjon inne i en konstant oljesmurt girboks er uvanlig, men her er det to områder hvor det har satt seg fuktighet.

På denne akslingen er tannhjulet sveiset på, og det er i nærheten av denne sveisen at sprekkene har oppstått ved begge hendelsene.

I den ene hendelsen startet sprekken som følge av groptæring i borehull (4 mm diameter) der det la seg fuktighet i en liten sprekk. Dette var imidlertid et parti akslinger som ikke var produsert etter spesifikasjonene - det lille hulrommet ved pluggen skulle aldri vært der.

Også ved den andre hendelsen oppsto sprekkene ved sveisen. Her var det metallspon fra tannhjulet som blandet seg med olje, ble liggende og ga grunnlag for aktiv korrosjon.

Les også: Ett tannhjul kostet 16 liv i Nordsjøen

Overvåking og rengjøring

Problemet har en tredelt løsning:

- Modifikasjoner som reduserer risikoen for at det oppstår sprekkdannelser

- Bedre varsling slik at helikopteret aldri tar av dersom det likevel skulle oppstå sprekker, eventuelt har tid nok til å returnere til basen

- Erstatte problemakslingen med en ny design

Modifikasjonene det er snakk om, er forbedret rengjøring av akslingen, for å sørge for at olje og metallfragmenter ikke blir liggende, samt forbedret smøring ved nye dyser inne i akslingen.

Systemet som overvåker helikopterets tilstand, HUMS, blir modifisert slik at flygerne har sanntidsovervåking av MGB-akslingen når de er ute og flyr.

Tidligere har Eurocopter presentert hums-data fra de to maskinene som nødlandet, som viser at vibrasjonssensorene har fanget opp en kraftig økning i vibrasjonene som startet henholdsvis 6 og 4,5 timer før tap av smøreolje.

Det stilles også krav til ikke-destruktiv testing (NDT) av akslingen mellom flygninger, samtidig som at girkassa skal utsettes for mindre laster ved at det innføres restriksjoner på kraftuttaket. Nærmere bestemt reduseres maksimalt uttak med 15 prosent ved hastigheter over 60 knop.

Les også: Denne sprekken setter Super Puma på bakken Her gjør vi noe vi ikke kan gjøre i Norge

Ny aksling neste år

Alt dette gjelder fram til den nye akslingen er på plass. Etter planen skal den være ferdig testet, sertifisert og tilgjengelig for ettermontering i løpet av andre halvår 2014.

Den nye akslingen vil ha økt veggtykkelse og en endret utforming som skal gjøre den sterkere og mindre utsatt for korrosjon. Blant annet fjernes sveisehullene, og smøring, overflatebehandling og geometri forbedres, ifølge Eurocopter.

Produsenten understreker at det ikke er mindre trygt å fly med dagens aksling med de nye sikkerhetsbarrierene, men at den nye akslingen kommer for å redusere vedlikeholdsbyrden det nye direktivet medfører.

På spørsmål om de nye sikkerhetstiltakene som kreves for å operere EC225 i Nordsjøen skaper problemer for CHC, svarer Thompson nei.

– Det har selvsagt vært ugreit å sette så mange maskiner på bakken i så lang tid. Men samtidig vil jeg si at dialogen med Eurocopter har vært veldig god, sier han.

– Null risiko for brudd

Det er fortsatt mulig at det kan oppstå sprekkdannelser. Men at disse skal forbli uoppdaget og deretter lede til brudd, er ifølge Eurocopter i praksis umulig.

Risikoen for at det oppstår en sprekk som ikke blir oppdaget via NDT på bakken eller av HUMS i lufta, som deretter fører til akslingsbrudd, betegnes som mindre enn én per milliard flytimer.

Sertifiseringsreglenes definisjon på "ekstremt sjeldent" er én hendelse per ti millioner flytimer.

Vurderinger utenfra

Det en mengde fagmiljøer som har jobbet med akslingproblematikken de siste månedene og som ble enige om årsakssammenhengene før sikkerhetstiltakene ble lagt fram til godkjennelse hos luftfartsmyndighetene.

Eurocopter har ved siden av egen ekspertise hentet inn hjelp fra Safran/Turbomeca og Shainin Engineering som også hjalp Airbus med å finne årsaken til sprekkdannelsene i brakettene og ribbene på vingene på A380 i fjor.

Operatørene Bond, CHC og Bristow hyret inn Georgia Tech Research Institute.

Les også: