Fusa: Det er mer enn ti år siden Framo Engineering introduserte en 2,4 MW undervannskompressor for flerfasestrøm. Utgangspunktet var Framos unike teknologi med kontraroterende impellere, noe som gjorde kompressoren kompakt.

– Selv om vi har brukt mye av den samme teknologien i mange år i undervanns flerfasepumper, er det vanskelig å få gjennomslag for undervannskompresjon i oljeselskapene. De er gjennomgående svært konservative i sin tilnærming til feltutviklinger, mener salgssjef Nils Arne Sølvik i Framo Engineering.

Men et oljeselskap fant teknologien besnærende. Statoil var allerede involvert i to store prosjekter knyttet til kvalifisering av teknologi for undervannskompresjon. Disse var knyttet til videreutvikling av Åsgard, og Ormen Lange, et prosjekt hvor utviklingskostnadene er i 3 millardersklassen. Disse to anleggene baserer seg på å flytte dagens aksialkompressorer ned på havbunnen, med alt hva det innebærer av prosessutstyr, kontrollsystemer og kraftforsyning.

Gullfaks interessert

Gullfaks-organisasjonen fattet interesse for Framos enklere løsning og ga i 2009 Framo oppdrag med å kvalifisere en 5 MW utgave av en vertkal aksialkompressor med tanke på å eventuelt kunne bruke denne for å forlenge levetiden på feltet. Sølvik synes det er flott at Statoil satser på denne typen integrert teknologiutvikling og planlegger å anvende den på en feltutbygging. Utviklingskostnadene for den nye kompressoren og testsløyfen på Fusa er derfor delt mellom Gullfaks-lisensen og Framo Engineering.

– Dette er en typisk utviklingsoppgave hvor vi bidrar til å kvalifisere teknologien, men hvor produsenten, i dette tilfelle Framo, eier rettighetene og patentene, sier Tor W. Knudsen som er ansvarlig i Statoil for å utvikle undervannsutrustningen for Gullfaks.

– Gullfaks-lisensen planlegger valg av kompressorteknologi innen årsskiftet 2010/2011 – enten blir det kompressorer på havbunn eller en utvidelse med ny kompressor på Gullfaks C-plattformen. Tildeling av kontrakter planlegges i 2011, sier Knudsen.

Avansert flerfasemaskin

Framos kompressorteknologi krever ikke prosesstanker og store kontrollsløyfer med antisurgekontroll for å virke. Kompressoren virker reguleringsmessig som en pumpe med turtallsregulering for mengde. Kompressoren er laget for å kunne håndtere både vann, hydrokarboner og gass i kompressoren.

– Vi har utformet innløpet i kompressoren slik at vi får en homogen blanding inn på kompressorbladene. Det er derfor ikke behov for å ha prosesstanker på havbunnen, forteller prosjektingeniør Hans Fredrik Kjelnes.

To motorer

En rekke modifikasjoner er gjort for å tilpasse Framos flerfasepumpe til å bli en våtgasskompressor. Den første våtgasskompressoren Framo utviklet, WGC 2000, hadde for lav kapasitet til at det var interesse i markedet for denne nyvinningen. WGC 4000 som testes og kvalifiseres nå, har dobbelt så stor kapasitet. For å få til det er impellerne forbedret og maskinen er utstyrt med større motorer, en i hver ende. Disse motorene kjøres likt og driver hver sin aksel. Motoreffekten på den nye maskinen er doblet i forhold til WGC 2000.

Bedre presisjon og materialer

Teknologien som brukes er robust. Modifikasjonen består i forsterkete lagre, et forbedret smøroljesystem og om mulig økt mekanisk presisjon i både akslinger, impellerblader og kontraroterende tetninger. Særlig vekt er lagt på materialvalgene slik at behovet for vedlikehold er minimalt.

Det er gjort omfattende tester for å kvalifisere materialvalg og modifikasjonene på kompressoren hvor både Det Norske Veritas, SINTEF og Statoils forskningsavdeling i Trondeim har vært med.

Langtidstest med hydrokarboner

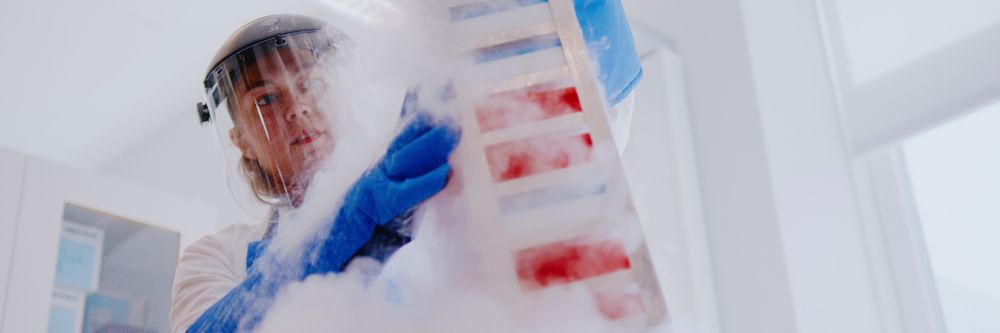

Neste test nå er en hydrokarbontest, fulgt av en 3000 timers utholdenhetstest for å måle ytelse, og finne eventuelle svakheter ved konstruksjonen. For å gjennomføre denne testen har Framo bygd en egen testsløyfe på Fusa. Her skal kompressoren testes med naturgass og et kondensat som har de samme egenskapene som brønnstrømmen på Gullfaks. Testsløyfa har også muligheter for å sende inn såkalte slugs, eller store væskevolumer for å se hvordan dette påvirker kompressoren.

– Siden kompressoren skal virke uten å ha prosesstanker på havbunnen må den tåle slugs, som er en del driftsforholdene på et oljefelt. Fordelen med denne testsløyfa er først og fremst at vi kan teste under alle forskjellige brønnbetingelser. Vi kan regulere mengden gass og væske hver for seg. Vi har nøyaktige mengdemålere som gjør at vi kan kartlegge alle forhold, forteller Joakim Almquist, som har ledet arbeidet med å utvikle og bygge testsløyfen.

Gullfaks forlenger livet

Gjennom prosjektet Gullfaks 2030 vil Statoil forlenge levetiden på feltet med flere år.

Teknisk tilstand, prisutvikling og ny teknologi er viktige elementer i regnestykket for å finne lønnsomhet. Det innebærer at omfattende endringer og investeringer må på plass. Blant annet studeres og planlegges ytterligere gasskompresjon på feltet med installsjoner under vann,p å plattform og kombinasjoner av dette .

– Våre hovedmål er å å kvalifsere teknologien og utvikle det beste konseptet for å kunne starte opp verdens første undervannskompressor i oktober 2014. Det er derfor Framo Engineering har fått oppdraget med å kvalifisere sin løsning. Det innebærer at vi ønsker å få gjennomført en del arbeider under en planlagt revisjonsstans i 2012. Endelig beslutning for å gå videre tar vi våren 2011, forteller ansvarlig for undervannsteknologisystemer i Statoils prosjekt, Tor W. Knudsen.

Øker med 10 prosent

Undervannskompressoren kan bli plassert på Gullfaks Sør og knyttet til utvinning av gass og kondensat fra Brent-formasjonen. Her ligger det store ressurser, ca. 55 milliarder Sm 3 utvinnbar gass.

– Med kompressoren på plass kan vi øke lønnsomheten og levetiden på Gullfaks C. Vi regner med å kunne øke utvinningsgraden fra 63 til 73 prosent med denne løsningen som kombinert med konvensjonell lavtrykksproduksjon i en senere fase (herav vil kompressoren kunne bidra med 3-5 prosentpoeng), hvilket er meget bra for undervannsfelt, sier Knudsen.

Planlagt produksjon av gass gjennom kompressorstasjonen er ca 10 millioner Sm 3 per dag.

Kort tid

Statoil planlegger å installere to maskiner, hver på 5MW. Det vil gi høy grad av regularitet.

– Dersom Framo Engineering kommer best ut i anbudsprosessen, vil den maskinen som nå er til test stå som reserve, mens to like maskiner vil bli plassert på havbunnen, forteller Knudsen som presiserer at det er flere aktuelle kompressorleverandører.

Kvalifiseringsprogrammet

Det er mer enn selve kompressoren som skal testes ut og kvalifiseres som en del av utviklingen for Gullfaks

Følgende elementer inngår

- Undervannskompressoren

- Undervanns prosess kjøler

- Undervanns kraftforsyning

- Undervanns tilstandsovervåking overvåking av kompressoren

- Variabel hastighets styring av kompressormotorer

- Høyspent penetratorkobling

- Canbus for dataoverføring

- Testanlegg med hydrokarboner.

Kvalifiseringsprogrammet på Fusa gjennomføres i løpet av året.