Tolga Egrilmezer ser ikke ut som en typisk prest, men han lovpriser aluminium og forkynner for alle hvor ekstremt fornuftig det er å benytte det lette og sterke materialet.

På visittkortet står det «Executive Vice President, Strategy & Business Development» i Sapa as.

– Vi har en stor jobb å gjøre, sier han med overbevisning. Han mener ikke bare forkynnelse, men også informasjon. Ikke bare om aluminium, men også om selskapet Sapa as, sier han.

Større enn eierne

– Det er 24.000 ansatte i Sapa, og vi har hovedkontor i Oslo og er til stede på 100 forskjellige steder fordelt på 40 land. Vi er verdensledende på aluminiumsprodukter, sier Egrilmezer.

Han er opprinnelig tyrker, men er i praksis verdensborger. Han har fast plass ved på hovedkontoret, selv om han av og til møter noe av de 80 andre der som ikke er overbevist om det.

– Når jeg kommer til Gardermoen og de spør hvilket selskap jeg jobber i, kjenner de ikke Sapa. Jeg må fortelle at Hydro og Orkla står bak. Det er selskap de kjenner, sier han og ler.

Hydro har imidlertid «bare» 13.000 ansatte og virksomhet i 50 land. Orkla har 5500 ansatte, men har plassert sin eierandel av Sapa under kategorien «finansielle investeringer.» For matvarekonsernet er det en gunstig plassering. Sapa tjener penger på sine aluminiumsprodukter.

Les også om «Notoddens Reodor Felgen»: Han kalles «Notoddens Reodor Felgen». Nå vil han ut i verden med teknologien

Hemmelig verdensmester

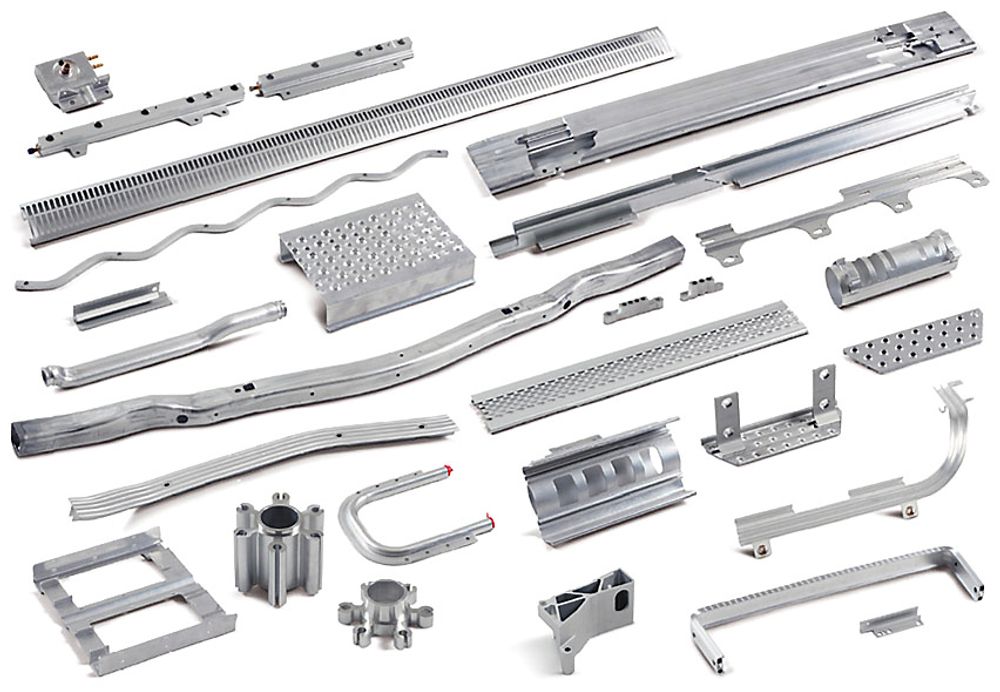

Sapa leverer ekstrudert aluminium, bygningsløsninger og presisjonsrør

– Potensialet for aluminium er enormt. Materialet er fortsatt «ungt» til tross for 100 års historie. Vi er bare så vidt i gang med å finne ut hvor og hvordan aluminium kan brukes, sier Egrilmezer.

Stål er fortsatt fullstendig dominerende i mange bransjer og produkter.

– En skipsingeniør kan gå inn i en tabell og finne hvilke stålkvaliteter og dimensjoner han må bruke på ulike deler av et skip. Noe slikt finnes ikke for aluminium, sier Egrilmezer.

Han peker på fordelen med aluminium, lett og sterkt. Aluminium veier en tredel av stål og ruster ikke. Nye legeringer, sammenføyingsmetoder, som friksjonssveising, liming, «click-on» og mekanisk festing åpner for nye bruksområder.

Les også: – Det er få ting som kan bli så viktige her i landet som denne lab-en

Kostnad fordelt over tid

– Aluminium er dyrere i utgangspunktet. Men ser man på livstidskostnadene, hva man sparer i form av lavere vekt, energibruk, vedlikehold og gjenbruk, kommer aluminium svært godt ut, påpeker han.

Hurtiggående katamaraner bygges svært ofte i aluminium, også i Norge. Fjellstrand bygget verdens første batteridrevne bil- og passasjerferje Ampere.

I hurtigbåtprosjektet Fjordbanen med Urban Water Shuttle, er valget falt på aluminiumskatamaraner. Der er både Fjellstrand, Hydro og Sapa med.

Daglig leder Hege Økland i NCE Maritime Clean Tech sier at aluminium i en livsløpsanalyse kommer klart best ut.

Urban Water Shuttle ligger imidlertid fram i tid. Bilindustrien er i gang.

Les også: Dette bildet får det til å gå kaldt nedover ryggen på norsk offshorenæring

Lett tungvekter

Suksesshistorien både Sapa og Hydro trekker fram er Fords «omvendelse» – fra stål til aluminium i verdens mest solgte pickup – Ford F150.

– Det var en modig avgjørelse som Ford ikke har angret på. For oss er det viktig at bilindustrien nå får opp øynene for materialet og tar det i bruk på nye områder, sier Egrilmezer.

Bilindustrien er presset av myndigheter til å få ned drivstofforbruk og utslipp. Om man ikke jukser med programvare, må man faktisk gjøre både motorer og karosseri lettere.

I Europa har Land Rover og Audi vært tidlig frampå. Mer og mer stål byttes ut med aluminium. Sapa jobber tett med bilindustrien for å øke aluminiumsinnholdet i bilene.

Les også: Investerte en mrd. i verdens mest avanserte gruve. Snart legger de ned

Lærer opp og utvikler

– Vi må utvikle produkter i tett kontakt med brukeren. Vi må lære opp potensielle kunder, fortelle dem om materialet, mulighetene og anvendelsesområdene, sier Egrilmezer.

I Sapa Technology er det 60 forskere som graver i metallets muligheter. I tillegg har Sapa ca. 1000 ansatte som jobber direkte med forskning og utvikling hele tida. Det skjer både sentralt og distribuert ute i de ulike bedriftene. Nærhet til kundene og kunnskap om deres behov er nøkkel til å kunne tilby aluminiumsløsninger.

For Sapa, Hydro og andre som jobber med det lette metallet, er nært samarbeid med utdannings- og forskningsinstitusjoner essensielt. I Norge er det tett kontakt med Trondheimsmiljøet.

– Kompetansen på NTNU og Sintef er ledende. Vi har flere i gang med doktorgradsarbeider ved mange universiteter. Vi har hentet doktorer fra både NTNU, Brunel og Oxford, sier Egrilmezer.

Les også: Norsk selskap omsetter for milliarder på grunn av miljøkrav i Midtøsten

Fire felt

Sapa har delt sine aktiviteter i fire områder – bilindustri, transport, industri og elektronikk, og bygningsmaterialer.

– Vår forskning følger disse områdene. Da må vi forstå markedene, skjønne kundes behov og komme med løsningsforslag. Selv om vi er lidenskapelige aluminiumstilhengere, erkjenner vi at man ikke alltid kan bruke det, sier Egrilmezer.

Skrogene til store skip er ett av områdene. Men overbygg kan med fordel bygges letere. Da senkes også gravitasjonssenteret og skipene kan beholde stabilitet selv med høye overbygg, som blant annet på cruiseskip.

– En del cruiseskip bygges allerede med aluminiumsdeler. Men det er et mye større potensial. Det kan ha mye å si for drivstofforbruket og dermed miljøavtrykket, sier Egrilmezer.

Les også: Én statlig underskrift kan gi 500 nye arbeidsplasser i industrien

Sveisemetode

Han ser på friksjonssveising (FSW – friction stir welding) som et viktig ledd i utviklingen og utbredelsen for aluminium. Det åpner for en lang rekke nye områder der «finish» er viktig. Med friksjonssveising føyes deler sammen uten å tilføre mer aluminium.

Aluminiumsflatene varmes opp til 480 grader med en roterende pinne. Aluminiumen blir plastisk og «smelter sammen», godt under smeltepunktet på 660 grader. Dermed blir det ikke varmespenninger i materialet, styrken er lik som i et helt panel og sammenføyingen kan knapt sees.

– Ekstrusjon kombinert med friksjonssveising gjør at vi kan levere store paneler og strukturer til en rekke anvendelsesområder, sier Egrilmezer og viser en seksjon fra et T-banesett fra London.

– Hele vogner er satt sammen av ekstruderte elementer som er friksjonssveiset. Du kan ikke se skjøtene, sier Egrilmezer.

Les også: Her er nye CV90 i aksjon