Denne delen av Oslo hviler på luft og knust glass

Ved vanskelige grunnforhold er den letteste løsningen ofte den beste.

Av alle steder man kan bygge i Norge er nok ikke Bjørvika det enkleste. Siden lenge før vi fikk vår egen grunnlov var området dominert av trelastindustri, og dette tok først slutt på starten av 1900-tallet. Grunnen under Barcode-rekka består i stor grad av etterlatenskaper fra denne industrien, og mer enn hundre års oppspart spon og flis gir ikke det beste fundamentet for høyhus og infrastruktur.

For å motvirke setninger i grunnen var det viktig å velge en lettfyllingsmasse som kunne tilby god stabilitet og lav vekt. Flere av områdene i Bjørvika er derfor bygd på regelrett luft og finknust glass.

Særegen lettfyllingsmasse oppå sensitive masser

– Bakgrunnen for at Glasopor er brukt i Bjørvika er at det kun er sensitive masser i området – altså dårlig grunn, på godt norsk. Grunnen der er rett og slett ikke så glad i tung belastning. For å kunne muliggjøre byggingen i Bjørvika har det vært helt nødvendig å bruke enten pæler, lette masser, eller en kombinasjon, forteller Tore Bye fra Glasopor.

Han anslår at det har gått med omkring 60 000 kubikkmeter av den særegne lettfyllingsmassen i området så langt, og det meste er lagt under utearealer og vei. Kong Håkon 5s gate er et eksempel hvor hele underlaget for veien består av Glasopor-biter. Bye viser også til at materialet er brukt i enkelte av bygningene i Barcode-rekka, samt under alle friluftsområdene på Sørenga. Det er også brukt ved det nye Munch-museet som reiser seg i disse dager.

– De gamle flismassene fra sagbrukene er ikke akkurat noe å bygge på, og uansett hvor du bygger er jo regelen at du ikke skal belaste grunnen med mer enn det som opprinnelig var der. Skal du bygge en vei gjennom et søkk kan du fjerne masser, og så fylle på og bygge vei, men hvis vekten på dette blir mer enn den naturlig pleide å være risikerer du setningsskader. Derfor hjelper det å bruke så lette masser som mulig, og det er der Glasopor kommer inn i bildet, forteller han.

Les også: Slik lager de materialet du kan bygge hele bydeler på »

Løsningen for vanskelige grunnforhold

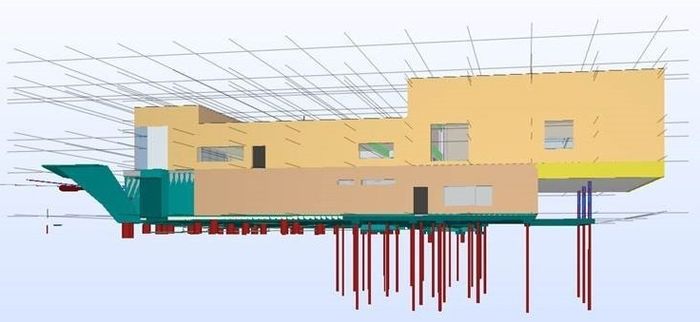

Det er likevel langt ifra bare Bjørvika som har hatt nytte av Glasopor. Selv om forholdene i hovedstadens nyeste bydel har bydd på enkelte utfordringer blekner disse sammenliknet med et prosjekt utført av JM Norge AS, region Entreprenør et lite stykke nordover. Da Nittedal skulle ha nytt kulturhus viste den geotekniske rapporten flere svært krevende grunnforhold som entreprenøren måtte finne en løsning på – både med tanke på hydrostatisk grunnbrudd og utglidning av masser.

– Kulturhuset står halvveis plassert på fjell, og halvveis på påler gjennom bløt leire ned til fjell. Det er om lag ni meter høydedifferanse fra hvor fjellet krenger, omtrent midtveis på bygget til ytterpunktet, hvor det ikke kunne benyttes oppfylling med stedlige masser grunnet mengdeforhold og vekt, sier anleggsleder Daniel Gonzalez i JM Norge.

Han er anleggsleder på prosjektet, og forteller at grunnforholdene og byggets utforming lå til grunn for kriteriene da JM skulle velge en løsning.

Et spesielt utfordrende prosjekt

For det første gjorde terrenget i området at JM måtte tenke på hvordan de kunne forhindre utglidning og forebygge grunnbrudd. Ved bruk av sprengmasse var det fare for at eksisterende underlag kunne flyttet på seg, og dette kunne påvirket Riksvei 4, som går parallelt med prosjektet.

En følge av dette var at selskapet måtte ha noe med lavere vekt per kubikkmeter enn ved bruk av steinmasse de kunne fått fra byggestedet. Samtidig gjorde hensyn til logistikk og stabilitet at de måtte ha mulighet til å belaste fyllmassene med noe stedlige masser, uten risiko for søkk og deformasjoner.

– Ut fra alt dette falt valget på Glasopor. Vi fikk vesentlig lavere vekt enn med stedlige masser, og den rektangulære strukturen på Glasopor var en avgjørende egenskap for valget av material. Den lot oss tilpasse terrenget til angitt beskrivelse uten risiko for utglidning, og den satt seg godt etter at den ble lagvis komprimert for omtrent hver meter, sier Gonzalez.

– Logistikk og transport gikk også på skinner. Glasopor leverte også volumene med skumglass som vi trengte i akkurat riktig tempo, som var essensielt for å ha god produksjonsflyt i prosjektet. Vi er godt fornøyde med Glasopor, avslutter han.

I tillegg til lav vekt og høy rasvinkel er Glasopor også en svært miljøvennlig lettfyllingsmasse. I saken om hvordan man lager Glasopor kan du få et innblikk i hvordan Glasopor-fabrikken utenfor Fredrikstad har klart å få opp gjenvinningsgraden av returglass til 100 prosent, og lese mer om egenskapene ved materialet.

Les mer om Glasopor

Du kan lære mer om fordelene ved Glasopor på oppdaterte Glasopor.no

Gå til hjemmesiden »Følg Glasopor på Facebook

Se bilder, video og nyheter

om prosjekter med Glasopor

.png)