Slik redder en nylonstrømpe klesvasken fra å bli ødelagt

Noen ganger kan det virke som forbrukerne er fanget i produsenters kappløp mot bunnen. Teknologien utvikles med stormløp, levetiden blir kortere og prisene skal ned. Ikke alle ønsker å være med på den utviklingen. For merkene som satser på levedyktighet og kvalitet, er det andre verdier som teller.

Mieles fabrikk i den lille byen Gütersloh vest for Düsseldorf er så stor at den tar nesten et helt skjermbilde på kartet. Her designes, produseres og testes alle vaskemaskinene deres og hele atmosfæren på fabrikken oser tysk kvalitet.

Allerede før første stopp på den guidede turen blir blikket fanget av noe man ikke ser hver dag, selv ikke på fabrikker.

– Hæ? Hva foregår der inne, er det flytende metall? spør en i følget vårt. Det første som møter oss på fabrikken er et digert støperi av den gode gamle sorten.

– Ja, det stemmer, sier ingeniøren som er vår guide på fabrikken denne dagen. – Det er vanlig å bruke billige betongblokker som motvekter i vaskemaskiner, men vi har valgt å lage vektene i støpjern for å gjøre de tunge og kompakte.

Dermed må de støpes, og det gjøres rett ved siden av montasjen for kvalitet og enkel transport. Det flytende metallet helles ned i formene, og vips er en ladning motvekter klare til å monteres på maskinene som er i ferd med å bygges i det enorme fabrikklokalet bak oss.

Europas største metallpresser i sving

Vi blir guidet inn i hallen, en fabrikasjonshall der ruller med metall blir stanset ut og formet for å lage plater til vaskemaskinene. Metallet er et hakk eller to tykkere enn bransjenormen for vaskemaskiner beregnet på forbukere.

Det gjør at utstyret som brukes i produksjonen får gigantdimensjoner.

Fra rullene som kommer inn på løpende bånd, stanser maskinene ut et halvt dusin plater av gangen. Så går de videre på automatiske transportbånd til neste stasjon. Der formes de av like store maskiner og så inspiseres alle platene manuelt før de går videre til montasjen.

– Hver plate blir manuelt undersøkt. Se, her har du en som feilet inspeksjonen og dermed blir sent til resirkulering, sier fabrikksjef Stavros Tsirogiannis, og peker på en ujevnhet som knapt er synlig for det blotte øyet.

Rett rundt hjørnet for Europas største stansemaskin, lages de spesialdesignede tromlene som finnes i Miele-maskinene. Det er der kundenes tøy møter metallet, og inspeksjonen strengere enn noe annet sted. At inspeksjonen er streng, betyr ikke at den er komplisert.

– Vi er nødt til å sjekke hver enkelt trommel for metallspon og annet som kan skade tøyet, om bare et lite spon er igjen kan det skade tøyet enormt, forklarer Stavros.

Han guider oss bak til stasjonen der tromlene testes for metallspon, og testen er like genial som den er enkel. En fabrikkarbeider gnir hele innsiden av tromlen med en nylonstrømpe.

Strømpen vil rakne ved selv den minste feil, og da passerer ikke tromlen testen. Enkelt og utrolig effektivt.

– Og damestrømper er kosteffektivt, sier fabrikksjefen og ler.

Vinn Mieles toppmodell i vaskemaskiner, se nederst i saken!

Egen hypermoderne elektronikkfabrikk

Nøkkelen til å sikre kvalitet i alle ledd, betyr å ha kontroll over mest mulig av produksjonsprosessen. Derfor har Miele en elektronikkfabrikk, sånn cirka mellom støperiet og den enorme fabrikkhallen der vi finner Europas største stansemaskin. På elektronikkfabrikken lager Miele sine egne kretskort, helt fra bunnen av. Det betyr at all elektronikken designes, prototypes og bygges på samme sted.

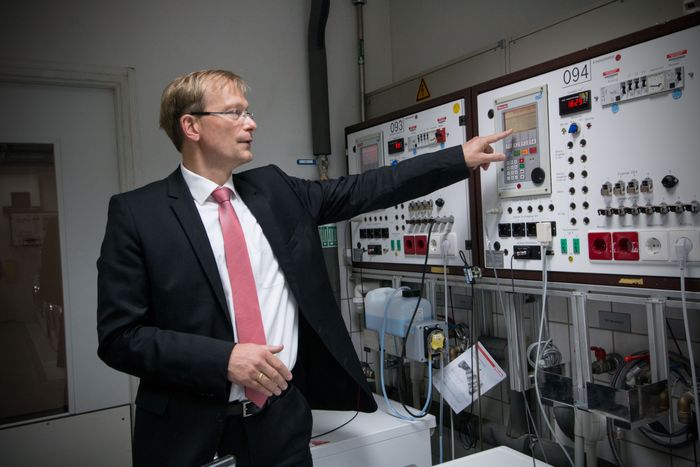

Inne på gulvet i elektronikkfabrikken møter vi Rüdiger Hellenkamp, som styrer produksjonen av Mieles elektroniske deler. Han er ansvarlig for å produsere elektronikkdeler til de mest krevende apparatene, vaskemaskiner og oppvaskmaskiner som står plassert i rom med høy fuktighet, samt komfyrer. Har du en vaskemaskin fra Miele, ble elektronikken sannsynligvis spyttet ut fra en av maskinene vi kikker på, eller dens forgjenger.

– Det gir oss en enorm fordel. For om det er et problem noe sted i prosessen, kan vi bare ta turen opp i andre etasje og løse det med designerne og ingeniørene som har laget elektronikken, sier Hellenkamp.

– De fleste velger å kjøpe delene ferdige fra tredjepartsleverandører, men vi valgte allerede i 1984 å gjøre dette selv og bygget dette anlegget med de beste maskinene.

Produksjonsanlegget kunne like gjerne ha produsert smarttelefoner i titusenkronersklassen, og bruker bare komponenter som tåler tidens tann. Det er spesielt viktig for elektronikk, der komponenter av lavere kvalitet forringes fortere.

– Kretskortet, for eksempel, er laget av FR4-materialet som er spesielt sterkt. Det finnes andre og billigere materialer, men vi valgte dette fordi det oppfyller industristandarder som er bedre enn forbrukerstandarder, forklarer Hellenkamp.

– Forbrukerstandard betyr at elektroniske deler varer i fire-fem år, men vi har et tyveårsperspektiv på det vi lager og da må vi følge bedre standarder. På samme måte overspekker vi komponentene så de er mindre belastet enn de er designet for, forklarer Hellenkamp.

Harde tester bak de beste vaskemaskinene

Inne på et enormt laboratorie en liten biltur unna på samme fabrikk møter vi Dr. Karsten Gayk, leder for testlaboratoriet fylt opp med vaskemaskiner.

Han velger å møte oss på sitt favorittsted i fabrikken: et rom der dusinvis av vaskemaskiner er i full sving med å gjennomføre tester som mangler sidestykke i industrien.

– Velkommen til utholdenhetstesten, sier dr. Gayk og leder oppmerksomheten vår ned mot enda flere rekker av maskiner som jevnt og trutt går gjennom vaskeprogrammet.

– Her testes maskinene ved to forskjellige metoder, døgnet rundt. Det er den kontinuerlige vasketesten, og den kontinuerlige sentrifugeringstesten. Sentrifugeringen er den «korte» testen, den tar opp til seks måneder.

Det vil si at for forbrukerproduktene sentrifugerer alle modellene i seks måneder kontinuerlig, døgnet rundt, året rundt. Automatiserte testsystemer styrer og logger sentrifugeringen. Produktene for proffmarkedet må gjennom enda hardere prøvelser. De sentrifugeres i 1,5 år på samme viset: døgnet rundt, året rundt.

Vasketesten, altså en full gjennomgang av flere forskjellige vaskeprogrammer på maskinene, varer like lenge som profftesten. Det vil si at søsknene til Miele-maskinene som står på vaskerom rundt om i det ganske land har lidd seg gjennom tre år med kontinuerlig vasking og bestått testen.

Hver maskinene skal testes tusenvis av ganger, for å simulere vaskevanene til en familie gjennom de tyve årene maskinen er designet for å vare.

Dr. Karsten Gayk

– Noen litt mer også, avhengig av hvor lange programmene varer. For hver modell skal testes tusenvis av ganger, for å simulere vaskevanene til en familie gjennom de tyve årene maskinen er designet for å vare. Proffmaskinene må gjennom fire år kontinuerlig testing, og på Dr. Gayks vaskelaboratorie går ikke maskinene tomme.

– Hvert år brukes omtrent ti tonn vask, ti tonn med vaskepulver og seks-syv tonn med flytende vaskemidler i testene.

Når årene med kontinuerlig testing er over, er det ingen avslappende pensjonsalder som venter maskinene.

– Etter at testene er ferdige, plukker vi maskinene fra hverandre, analyserer dem, retter problemer i produksjonsprosessen og rådgir serviceavdelingene.

Får nytt liv etter salg

Når disse ulike delene settes sammen, er det en dans mellom roboter og mennesker, nøye koreografert til å være effektiv, sikker og sikre kvaliteten.

Etter at roboten har plassert den tunge delen i chassiet, er det nok en gang tid for at mennesker er inne og bekrefter jobben som vel utført av både mennesker og maskiner.

Først etter siste inspeksjon i en rekke av mange, er maskinen klar for å starte sitt liv hos forbrukerne. Der blir maskinene i minst 18 år hos sin første kunde.

– Vi lager maskinene med tanke på et tidsperspektiv på tyve år sier dr. Gayk. Virkeligheten er at Mielemaskinene ofte har 18 år hos sin første eier. Bransjestandarden tilsier at en vaskemaskin holder i 13 år før den skrotes.

– Så ser vi at mange selger dem videre, eller gir dem bort til barn som flytter hjemmefra, og der lever de videre.