– Produkter av høy kvalitet bygges av komponenter med høy kvalitet

På et boredekk finnes det ikke rom for kompromisser.

Ved boring av brønner er det mye tungt utstyr i sving: Det er borestrengen, som settes sammen av en lang rekke rør som skrus sammen mens det bores, instrumenter festes på strengen og tempoet er høyt. Utenfor minner Nordsjøen deg på at naturen alltid er den øverste sjefen, men produksjonsmålene skal nås.

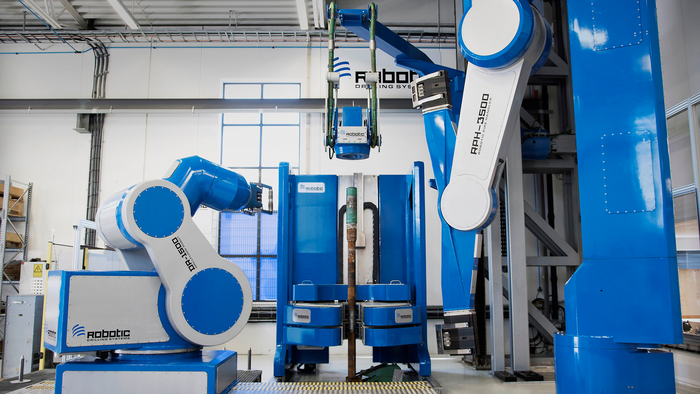

Under disse forholdene har Robotic Drilling Systems (RDS) laget et unikt system for håndtering av de tunge og uhåndterlige delene som borestrengen består av. Nå ser boredekket mer ut som en scene fra en scifi-film enn et industriområde, med gigantiske roboter i nøye samspill. Dette er en kombinasjon som ingen til nå har klart å utføre på boredekket. At RDS lykkes, kan være deres måter å tenke ut nye løsninger som konkurrentene ikke evner å se.

Fire spesialiserte roboter jobber sammen

– Robotene våre er unike, og grunnen til det er at vi, som et lite selskap ønsker å gjøre ting annerledes, sier Jimmy Bostrøm som er COO i RDS. – Skal vi ha en mulighet til å komme ut på markedet med det vi tilbyr, må det gi en merverdi.

Det RDS tilbyr, er svært spesialiserte roboter, laget for noen av de hardeste industrimiljøene på planeten. Fire stykker av dem, for å være nøyaktig. Hver av dem utfører sin del av jobben med å sette rør og andre borestrengskomponenter i rett posisjon, skru sammen borestrengen, og mer.

Om du kombinerer alle de fire robotene, har du et system som i prinsippet kan kjøre ubemannet pipehandling på boredekk.

Jimmy Bostrøm

- Drill floor robot: Denne roboten er designet for å erstatte manuelle operasjoner og står sentralt plassert på boredekket. Roboten har en løftekapasitet på 1500 kg, den kan skifte håndteringsverktøy avhengig av hvilke oppgaver den skal utføre og kan bevege seg langs en strekning på boredekket. Dermed utfører den flere jobber enn bare håndtering av rør.

- Robotic pipehandler: En robot dedikert til å gripe tak i, og manøvrere de lange rørene på boredekket. Den håndterer rør fra horisontal til vertikal posisjon og rør som er lagret vertikalt i magasiner. Når den jobber sammen med en Drill Floor Robot, kan den holde røret mens den andre roboten utfører en annen oppgave på røret, med et verktøy.

- Robotic iron roughneck: Strengt tatt ikke en robot slik mange forestiller seg med mange akser og frihetsgrader. Denne er en kraftig robot som har til oppgave å tilføre nødvendig moment på gjengeforbindelsene til rørene etter at de andre robotene har skrudd rørene sammen når borestrengen er på vei ned.

På samme måte kan den skru opp gjengeforbindelsene når borestrengen er på vei opp før de andre robotene kan ta over delen. RDS har laget den første helelektriske iron roughneck på boredekket, med enormt moment og høy presisjon på operasjonene for bedre kontroll og styrke. Dette er en av fordelene med elektriske systemer foran hydraulikk. - Multi-size Elevator: En kombinert kran og heis som primært jobber sammen med sin makker Robotic iron roughneck. Denne heiser elementene på plass, og Robotic iron roughneck skrur rørene sammen.

Kan kjøre ubemannet

Akkurat nå kan de fire robotene hver for seg gjøre boreprosessen sikrere og mer effektiv. De vil da tilføre konvensjonelle boreanlegg en høyere grad av robotisering, men boreprosessen vil fortsatt være halvautomatisk med manuelle operasjoner i farlig sone.

Nå som komponentene er på plass, blir neste steg i prosessen utviklet — et helautomatisert boredekk.

– Om du kombinerer alle de fire robotene, har du et system som i prinsippet kan kjøre ubemannet pipehandling på boredekk, sier Bostrøm. Den virkeligheten er nærmere enn man kanskje tror: – Vi kjører det på verkstedet vårt nå, men det er ikke helt klart for markedet ennå.

Bostrøm ser for seg at de første helautomatiserte boredekkene er kun kort tid unna.

– Innen fem år vil du se rigger som har slik teknologi. Det gir en effektiv og trygg boreprosess uten at man trenger å ha folk i de farlige, røde sonene på riggene.

Verdensdebut i desember

Nå er den første roboten, den ene komponenten i systemet, klar for utprøving hos sin første kunde. Utenfor RDS sine lokaler står det et 30 meter høyt testtårn hvor en Robotic Pipe Handler er i siste testfase før den skal sendes til kunde.

– Det blir verdensdebuten på den pipehandleren, vi har solgt den til en stor amerikansk operatør, sier Bostrøm.

I likhet med RDS på Sandnes, ønsker operatøren å bruke momentet teknologi kan gi, til å skaffe seg et forsprang på konkurrentene. – De kjøpte den for å ønske å bruke teknologi som en differensiator. – Det handler om å holde driftskostnadene nede og effektiviteten oppe om man skal vinne frem.

Det har vært en lang reise for Robotic Drilling Systems, og reisen til boredekket startet på bunnen av havet.

– Det begynte for ti år siden, der et par av gründerne så for seg at man burde klare å gjøre boreprosesene mer effektive, forklarer Bostrøm.

– Da var ideen å konstruere en borerigg på havbunnen, og en prototype som kunne stå på sjøbunnen ble laget. Men man så at ikke all subsea-teknologi var den beste veien å gå, og subsea var veldig dyrt. De skjønte så at teknologien måtte opp, topside, og selskapet endret navn fra Seabed Rig til Robotic Drilling Systems.

Henter nøkkelkunnskap hos SKF

Å jobbe sammen med nyvinnende teknologiselskaper som RDS, utfordrer og utvikler oss til å bli enda bedre.

Tommy Holen, teknisk sjef SKF

Som et lite, kreativt firma på Vestlandet er RDS flinke til å utnytte alle ressurser som legges til rette. En slik ressurs fant de i kunnskapen hos sine komponentleverandører, og spesielt hos SKF.

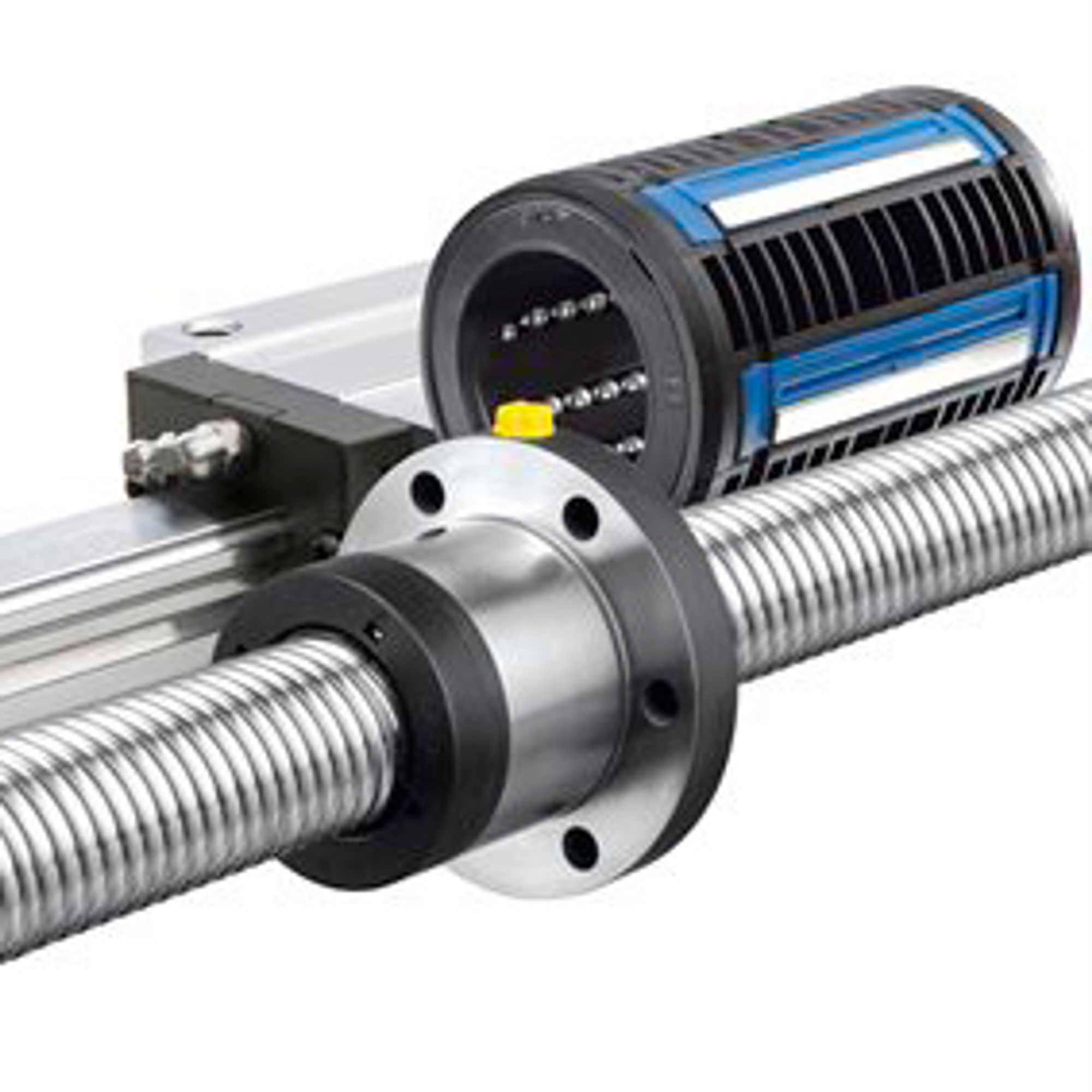

– Vi forsøker å kjøpe alle lager og tetninger fra SKF, samt føringer og føringsvogner, sier Bostrøm.

Men det var ikke bare i leveransen av komponenter SKF utmerket seg. På kontoret til SKF fant de også en verdifull kilde til utviklingsarbeidet.

Fra et kontor i Nydalen, hele veien til Sandnes har ingeniørkunnskapen nådd. Der sitter den ytterste kompetansen på lager og tetninger i Norge, og kanskje også i Europa.

– Å jobbe sammen med nyvinnende teknologiselskaper som RDS, utfordrer og utvikler oss til å bli enda bedre, sier Tommy Holen, teknisk sjef i SKF Norge. – Med RDS har det hele tiden vært en god dialog, der hvor vi deler kunnskap og kommer frem til best mulig løsning.

Slikt gir gjensidig tillit, som gjør prosessen mer effektiv og produktiv for vestlands-firmaet.

– Det som er veldig bra med SKF, er at vi er et lite selskap med behov for mye teknisk støtte. Det er et godt forhold mellom SKF og oss, de er begeistret for det vi driver med, de setter seg inn i problemstillinger og veileder oss til de beste tekniske løsningene, sier Bostrøm.

Så nært har samarbeidet blitt, at de ser på hverandre som mer enn kunde og leverandør: – Vi bruker deres tekniske avdeling nesten som en integrert del av oss. De er en god og robust leverandør.

SKF leverer flere komponenter til Robotic Drilling Systems, og det er ikke tvil om hva Bostrøm prioriterer i produksjonen av utstyret: – Skal du ha høykvalitetsprodukter, må du bygge de opp av høykvalitetskomponenter.

Finn riktig løsning med SKF Engineering Tools

Gratis apper og programmer for ingeniører og andre interesserte.

Dette er SKF Norge

Med over hundre års tilstedeværelse i Norge, er SKF Norge en kilde til kunnskap og produkter i verdensklasse.