Fra maskinering til 3D-printing

Oljesmellen nådde også Vestfold, og da 30 prosent av omsetningen forsvant over natta måtte Fosstech tenke nytt. En offensiv satsing på egen spisskompetanse har medført tidenes ordrereserve. Og i fortsettelsen skal de vokse videre på 3D-printing.

NTI BrandStory

Fra oppstarten i 1997 var forretningsidéen mekanisk engineering og rask prototyping. Steven Foss begynte alene på Nøtterøy, og ledet Fosstech til en jevn og stabil utvikling gjennom organisk vekst og noen oppkjøp. Fram til for omtrent 4 år siden, da oljeprisfallet altså medførte at 30 prosent av omsetningen forsvant over natta.

Satsing

Styret og ledelsen i Fosstech ble tvunget til å finne flere bein å stå på.

– Vi måtte finne på noe lurt, og ta i bruk vår unike kompetanse for å bli ledende på ett område. Dermed valgte vi å satse på kabel og støpeteknologi for innkapsling av elektronikk. Vi startet en prosess rundt dette, og investerte 35-40 millioner kroner i bygging ytterligere kompetanse og ny teknologi. Dette løftet fikk vi til ved hjelp av forskningsmidler og et tett samarbeid med blant annet Kongsberg Gruppen, forteller Foss, som er administrerende direktør og styreleder.

Ledende i Norge

Gjennom denne målrettede og djerve satsingen, sitter Fosstech i dag som markedsleder på sitt felt. Det er et langt skritt bort fra særdeles konkurranseutsatt mekanisk produksjon.

– Vi ser nå at det virkelig begynner å løsne i markedet, og at arbeidsinnsatsen og den retninga vi valgte er helt avgjørende for at Fosstech lever i dag. Hovedsektoren vår er tradisjonelt olje og gass, som vi fremdeles har stor tro på. Der kan vi bygge alle typer mekatronikk-produkter, som er kontrollsystemer som kombinerer elektro og mekanikk. Vi får også bruk for vår prosessteknologi og støpeteknologi ved innkapsling av elektronikk og sensorer. Vi bygger for eksempel veldig mange ulike typer ekkolodd og sonarer, til bruk innen fiskeri, sjøforsvar, og havbunnskartlegging. Det siste er et stadig større marked, så der er det bra aktivitet.

10 prosent til FoU

Fosstech sitter selv på IP-rettighetene til støpeteknologien, og har ansatte med doktorgrad i fysikk og kjemi som utelukkende jobber med å kvalifisere produkter og teste ut materialer. Dermed har Vestfold-bedriften et godt utgangspunkt for å holde seg i forkant av utviklingen i bransjen. 10 prosent av omsetningen går til forskning og utvikling.

– Dette er produkter som skal vare i 25 år, og kvalitet er helt avgjørende for det vi skal levere. Innen fiskeri jobber vi tett med Havforskningsinstituttet i Bergen og har fått fram flere nye produkter, hvorav ett er patentert. Her handler det om fiskevelferd, og å sikre høy kvalitet og tilhørende høy pris for fiskerne. Innen havbruk leverer vi blant annet utstyr til kamerasystemer som står i laksemerdene, og til kunder som skyter lakselus med laser. Kongsberg Gruppen og Salmar har jo utviklet en stor offshore havmerd som er 110 meter i diameter og 60 meter dyp, og her levere vi en rekke kontrollsystemer og sensorsystemer.

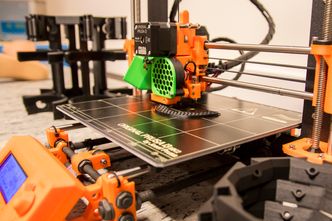

Ledende på 3D-printing

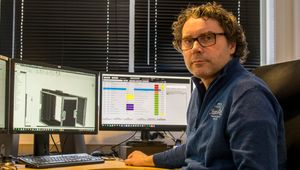

Fosstech hviler ikke på laurbærene selv om ordreboka er fullere enn noen gang. På kort tid har de blitt ledende i Vestfold på 3D-printing, inkludert scanning, modellering og bruk av ulike CAD-verktøy. Og videre ambisjoner er høye.

– Vi i Fosstech er foroverlente, offensive og tenker nytt. Og vi er veldig opptatt av ny teknologi. Siden vi kommer fra maskineringsbransjen, kan vi mye om engineering og CAD/CAM. Nå som vi er i gang med 3D-printing ser vi nye muligheter. Det er mange kunder som har spesialbehov, og vi lager nøyaktige produkter til bruk i alle bransjer. Et marked vi har begynt å se spesielt på er medisinsk industri og ortopedi, hvor vi nylig har printa en ortose for et lokalt firma. Formålet er å redusere bruken av manuelle arbeidstimer med moderne teknologi. Det er en konservativ bransje som trenger modning, samtidig som vi må skaffe oss erfaring om hvilke ortoser som egner seg. Tilbakemeldingene er så langt positive. Printing av ortoser er dyrere, men det dårlige arbeidsmiljøet som gips gir i møkkete ortopediverksteder hører 50-tallet til, sier han.

Samarbeid for 3D-printing

Steven Foss har store forventninger til printing, og ser for seg at de verkstedmaskinene som den senere tid har forsvunnet ut av lokalene i Stokke vil bli erstattet av flere 3D-printere. Ennå er dette kostbar teknologi. Maskinen de har på plass koster 1,5 millioner, og av den grunn baserer de seg på samarbeid i et nettverk med eiere av andre 3D-printere med forskjellige teknologier.

Er de ikke bekymret for å tape markedsandeler på å dele kunnskap og ekspertise med konkurrenter?

– Vi kan ikke tenke så snevert. Det er i alles interesse at vi kommer videre, alle vil tjene på det. Tilegnet kompetanse er mye verdt, og vi har nok et forsprang siden modelleringen er lik den vi har jobbet med i alle år. Basert på vår ekspertise henvender vi oss til High end-markedet, hvor kunnskapen rundt materialer, styrkeberegning og korrosjon er avgjørende for kvaliteten og hva man kan levere.

Ressurs i miljøet

Fosstech har benyttet autocad siden Autodesk begynte med det, og har opparbeidet en unik 3D-kompetanse. Derfor har de blant annet stilt opp på webinar for å besvare spørsmål for printerprodusenten Canon. Steven Foss tok også initiativ til «3D print park» på Subsea valley-konferansen, som har blitt en egen gruppe i systemet.

Hvilke produkter egner seg best til printing?

– Hvis vi ser for oss produksjonsbedrifter som er avhengige spesialmaskiner som har to ukers leveringstid på slitedeler, sier det seg selv at det er verdifullt å heller få delen levert dagen etter. I oppbygning er printing velegnet til komplekse strukturer, sammensatt av forskjellige materialer. Resultatet ligger nærmere støpte produkter, og støpeverktøy er dyrt. Vi printer stadig vekk smart produksjonsutstyr til vår egen produksjon, ser at det er en stor fordel med nye konstruktører som ikke er så låst i gamle tankesett. En mekanisk konstruktør av den gamle skolen vil gjerne tenke «Hvordan kan jeg tegne dette for at det skal kunne lages», sier Foss med et smil.

Lyse fremtidsutsikter

Han er trygg på at tiden jobber for 3D-printing, hos Fosstech både med tanke på produkter og som en kunnskapstjeneste. Særlig det siste året har etterspørselen tatt seg opp.

– Kunder bruker oss som rådgivere og konsulenter. Jeg tror at folk må ta i bruk printing for å forstå mulighetene. Utstyret blir bedre og billigere, og muligheten til å blande materialer for å kombinere egenskaper øker. Metallprintere kommer sterkere, det er de som vil erstatte maskinering. I dag koster de mellom 5 og 10 millioner kroner, og da er du helt avhengig av en base for produksjonen på halvparten av driftstida. I første omgang ser vi gode muligheter i fiskeri og havbruk. Også Forsvaret og olje og gassbransjen vil bli viktige i framtida, men dette er konservative bransjer som vil bruke litt tid på komme skikkelig i gang.

Skreddersøm fra NTI

Fosstech har vært Autodesk-bruker i alle år.

– Vi har brukt Autodesk Inventor i mange år og var nok de første i Vestfold som tok det i bruk. Så vi har lang erfaring med 3D-modellering, CAD/CAM. Særlig mot CNC-maskiner, og nå mot 3D-printere. Vi bruker samme software der, med noen justeringer som NTI hjelper oss med. I forbindelse med scanning blir det mye data. Der er NTI en god partner i tilretteleggingen for å håndtere de store datamengdene som skal brukes til å printe nøyaktige ortoser, for eksempel.

En ny giv

Selv om det har vært noen tøffe år har Fosstech med sine 40 medarbeidere lagt opp til å doble verdien på selskapet de neste tre til fem årene.

– Det er jeg temmelig sikker på at vi skal greie. Vekstgenet er fremtredende hos oss i Fosstech, vi tenker vekst og utvikling hele tiden. Ordrereserven forteller oss at den nye retningen vår har vært veldig riktig. Gjennom omstillingsprosessen, som har vært ganske tøff her hos oss, er det mange menneskelige skjebner. Det er mange som har gått ut døra her. Noen har vi greid å omskolere, noen har vi fått inn andre jobber. Men poenget er å vise menneskelighet og ta vare på folk. Så det tror jeg gjør at de som fremdeles jobber hos oss setter pris på hvordan vi har håndtert en sånn situasjon.

– Samtidig som folk har gått ut herfra har vi også ansatt folk. Det handler om å ha rett kompetanse. Og det blir viktigere og viktigere fremover. De siste tre årene har vi jobba mye med LEAN, noe som er ganske krevende å gjøre i en omstillingsperiode og med lite ressurser. Men det har vært en veldig god prosess for oss, og gjør at vi er godt rigga for å ta imot den veksten som vi mener skal komme nå. Det som har vært bra med nedturen er at alle har skjerpet seg, de er tidlig på jobb, de står på og leverer en stor innsats. Tross alt, under to prosent sykefravær etter en sånn tøff periode, det står det respekt av, sier Foss.

April-kandidaten til «Norges industrihelt»

På nyåret skal NTI kåre Norges industrihelt for første gang. Jakten etter de smarteste og mest innovative bedriftene i landet pågår for fullt.

– Vi er veldig takknemlige for å bli nominert til denne prisen. Personlig føler jeg vi er vel verdt det. Vi har jobba hardt og målbevisst i mange år og vist endringsvilje. Jeg tror det er utrolig viktig. Samtidig har vi en sterk bedriftskultur, vi jobber med LEAN, vi har kommet inn i nye markeder og ser at ordrereserven er på vei tilbake. Vi leverer topp kvalitet til avtalt tid, vi har tillit hos kundene. Vi har et godt rykte i markedet, og folk står på døra for å jobbe hos oss. Så jeg tror det er en helhet rundt Fosstech som gir god stemning, rett og slett.