Norges industrihelter: Rufo

De sto på kanten av stupet etter blodrøde tall i 2013. I tillegg lovet sjefen noe han ikke visste om de klarte å levere. Nå er de nominert til å bli «Norges industrihelt».

NTI BrandStory

Rufo sto på kanten av stupet etter blodrøde tall i 2013. I tillegg lovet sjefen to av sine største kunder noe han ikke visste om de klarte å levere. Få år senere er de nominert til å bli «Norges industrihelt».

– Det ble en litt spesiell stemning da jeg fortalte medarbeiderne at vi måtte levere høyere kvalitet til en lavere pris. De to største kundene hadde slått seg sammen, og vurderte å handle kasser i Tyskland i stedet. Da var det vinn eller forsvinn. Vi var nødt til å jobbe smartere for å kunne konkurrere med utlandet, forteller Knut Steinnes, daglig leder og eier i Ørsta-bedriften. I 35 år har de levert transportkasser for verdifullt utstyr.

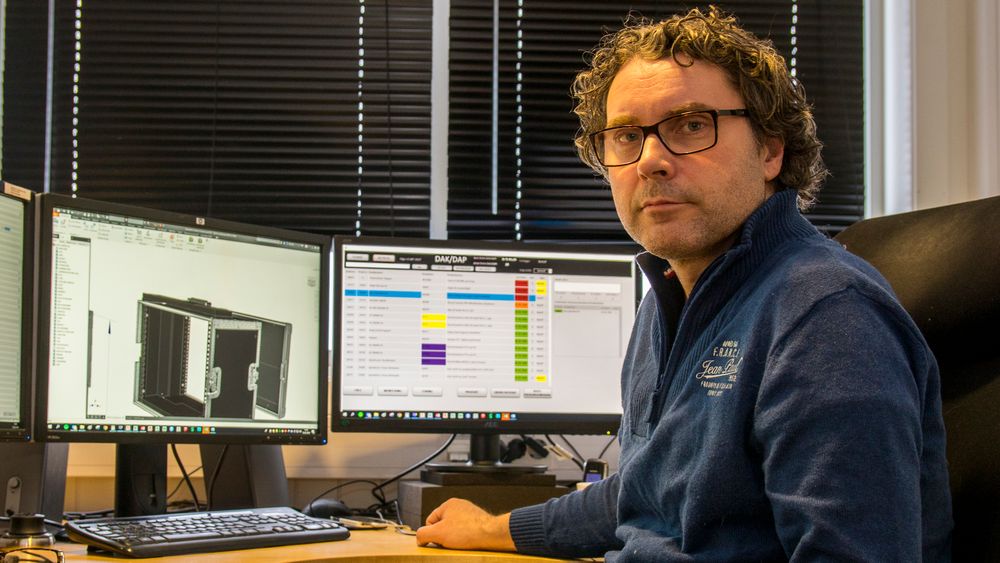

Det endelige målet var effektivisering, men de kunne ikke bare bestille en robot og sette den i arbeid. Året var 2013, og tegnerne ble tildelt oppgaven med å digitalisere virksomheten. Etter nøye undersøkelser falt valget av programvare på Inventor fra Autodesk, og i to år handlet det om å få alle delene, og etter hvert kassene, i 3D.

Med hjelp fra NTI i Norge og Autodesk i USA, samt tilpasning og justeringer fra Rufo-ansatte har de nå en solid plattform for effektiv drift.

Det ene grep det andre, så det var ikke bare produksjonen som ble forandret, men alle papirer og manuelle prosesser fikk gjennomgå. I det egenutviklede «Olga»-programmet har alle ansatte nå tilgang til nødvendig software fra ett skjermbilde, enten de sitter på salg eller har sin personlige BIM-kiosk på arbeidsstasjonen i fabrikken.

Fra kassesnekkerverksted til robotisert kompetansebedrift

– Vi har fått til dette gjennom en enorm innsats fra alle våre ansatte, som hele veien har funnet elementer i driften som kunne effektiviseres. På veldig kort tid har vi gå fra å være kassesnekkere til å bli en kompetansebedrift. I fjor ansatte jeg fem nye medarbeidere, og alle skal naturligvis være med videre selv om robotene er på vei, sier han.

Rollene forandrer seg, for nå sitter tegnerne og programmerer, slik at selgerne kan designe produktene sammen med kundene, før ordren går direkte til produksjon ved hjelp av BIM-kioskene i fabrikken. På sikt vil salg skje ved at kundene inviteres til et virtuelt showroom.

Robotisering neste steg

Endringsprosessen har så langt bidratt til sunn økonomi i Rufo. Men det stopper ikke der. Før sommeren er den første roboten i drift i fabrikken. Det kommer to til, og etter planen vil døgnkontinuerlig produksjon være mulig om to år. Leveransene for det meste er skreddersøm, og det er forklaringen på hvorfor det er produsenter i Tyskland, og ikke i Østen, som er hovedkonkurrenten.

– Allerede med den første roboten forventer vi en effektivisering av produksjonen på 30 prosent. Målet nå er ikke å slå vår tyske hovedkonkurrent i det norske markedet, de skal bekjempes på hjemmebane. Det er det vi lever og ånder for, sier Steinnes.

Mange smarte ansatte som tok ansvar

I 2013 solgte han skinnet før bjørnen var skutt. I et kundemøte.

– Suksessfaktoren som førte til at vi har klart å utvikle oss, og på egenhånd har klart å lage programvare som setter oss i en unik posisjon, er at vi i fellesskap følte en trussel mot oss selv og firmaet. Og at alle tok ansvar for forandringen som måtte til for å lykkes. Heldigvis har vi hatt ansatte med interesse for data og et brennende ønske om å løse disse oppgavene. Uten det hadde det vært vanskelig for oss, siden vi har så spesielle produkter som vi har med få produsenter på verdensbasis. Hele veien har det kommet forbedringsforslag fra alle, ikke minst de som jobber i produksjonen.

En kultur for å tenke nytt

I Rufo har de samlet seg om visjonen om å komme seg ut i verden og ta over det europeiske markedet. Hvordan har de klart det?

– Det viktigste for å komme i gang med en endringsreise som vår, er å etablere en kultur for å tenke nytt. Hvor skal vi være om fem år? Hva kan vi gjøre annerledes og smartere for å få det til? Det at vi nå sitter med en løsning hvor kunden kan sitte og designe sitt eget produkt, og dette går direkte til produksjonen uten at tegnerne ser på det, er sånt vi ikke hadde planlagt da vi starta. Men det er et biprodukt av at vi har hevet kompetansen internt. Så det er den største gevinsten av at vi turte å satse. Og det er utrolig mange andre bedrifter som kan oppnå det samme ved å gjøre tilsvarende grep.