Bli med inn på den nye lekeplassen for norske ingeniører

4800 kvadratmeter fylt til randen med roboter, to megawatt strømforsyning til husene, fire arbeidslaboratorier, en VR-lab og et gigantisk hydraulisk aggregat til å drive det hele, alt under ett tak på Sørlandet. Velkommen til Mechatronics Innovation Lab, MIL, Norges nye storstue der industrien møter universitetsmiljøet. Et slikt sted alle ingeniørspirer drømmer om å kunne tilbringe dagen sin på, og eksperimentere ut den nye smarte ideen til en ferdig løsning.

En som er heldig nok til å ha vært med prosjektet fra starten er daglig leder Bernt Inge Ørhn. MIL er hans hjertebarn, og han kunne for få uker siden klippe snoren til anlegget som nå har hele ingeniør-Norges oppmerksomhet.

– MIL er resultatet av et langvarig og merkverdig prosjekt. Det startet som Sørlandslab, et prosjekt for å skaffe til veie et innovasjonslaboratorium for universitet og industri på sørlandet, forklarer Ørhn.

– Vi tok dette initativet, fordi Norge ligger på sisteplass i Norden på mekatronikkfeltet, et felt så vidt at det nesten er vanskelig å si hva som ikke er mekatronikk i industrien. Kombinert med at det ikke fantes noe testsenter for industrien med det fokuset, så har du grunnlaget for prosjektet.

Det ble satt i gang et omfattende politisk prosjekt for å stable støtten til laboratoriet på bena, og til slutt var prosjektet i gang. Resultatet var en diger sjekk, med et tungt samfunnsoppdrag knyttet til seg:

– Vi fikk hundre millioner fra Staten, nærmest med budskapet "kjøp noe og sett i gang". Det kan gjøres ved å følge en krystallklar sentral strategi om hvordan landet skal digitaliseres, noe som ikke forelå da. Men vi hadde industrimeldingen, og etter et besøk i Japan fikk vi inspirasjon til hvordan vi kunne sette opp laboratoriet.

Fokuset i Norge har vært på det kreative, ikke nødvendigvis det innovative.

Bernt Inge Øhrn

Mål: Å gjøre hele Norge bedre

Så hva skal skje på det gigantiske laboratoriet som holder til på Universitetet i Agders campus? For selv om labben har mekatronikk i navnet, er visjonen langt, langt større. Navneskiftet kom etter at pengestrømmen var sikret, og speiler en visjon der Norge har tatt et langt steg fremover på alle fronter innenfor moderne industri.

– Det er en skala for digitalisering, med ti steg der man har mennesket som ignorerer maskinen i den ene enden og den omvendte situasjonen i den andre. Norge befinner seg på steg to i denne prosessen, altså langt nede på digitaliseringsskalaen. Det digitale skiftet omhandler stort sett de som befinner seg på de høyeste stegene på skalaen, noe vi ser på de største selskapene i verden.

Vi må løfte hele industrien

Selskapene i toppen av skalaen har sluttet å tenke på seg selv som en fabrikant, og betrakter seg selv heller som et IT-selskap.

– Tesla er et slikt selskap, i utgangspunktet er de en IT-leverandør som har bestemt seg for å gå til frontalangrep på bilindustrien og har dermed løftet hele industrien oppover.

Det samme løftet må skje på nasjonal skala i Norge, mener Ørhn.

– Vi må klare å løfte hele industrien opp på det nivået enda raskere, og der er ett av de største behovene for et pilotanlegg som dette.

Tilbake til det vi alle vil lese om, hva som fyller denne skinnende nye industrihallen på Sørlandet. Turen til Japan var inspirasjonen som fortsatte å gi, der gjengen bak MIL fikk inspirasjon til både hva de trengte av maskinvare og hvilke resultater man skulle forvente seg av innkjøpet.

– Det var 90 bedriftsbesøk over ti måneder, der vi hadde som mål å lære av deres planer. Vi hadde fokus på å lære mest mulig om prosesser og trender, som vi kan utvikle videre.

Labben er et kjærkomment syn i industri-Norge, der slike testlabber har vært fraværende eller i veldig liten skala.

– Fokuset i Norge har vært på det kreative, ikke nødvendigvis det innovative. Vi har et slagord, «stop talking and start doing» som denne labben setter ut i livet, sier Øhrn.

Lekekasse med med hydraulisk powerpack

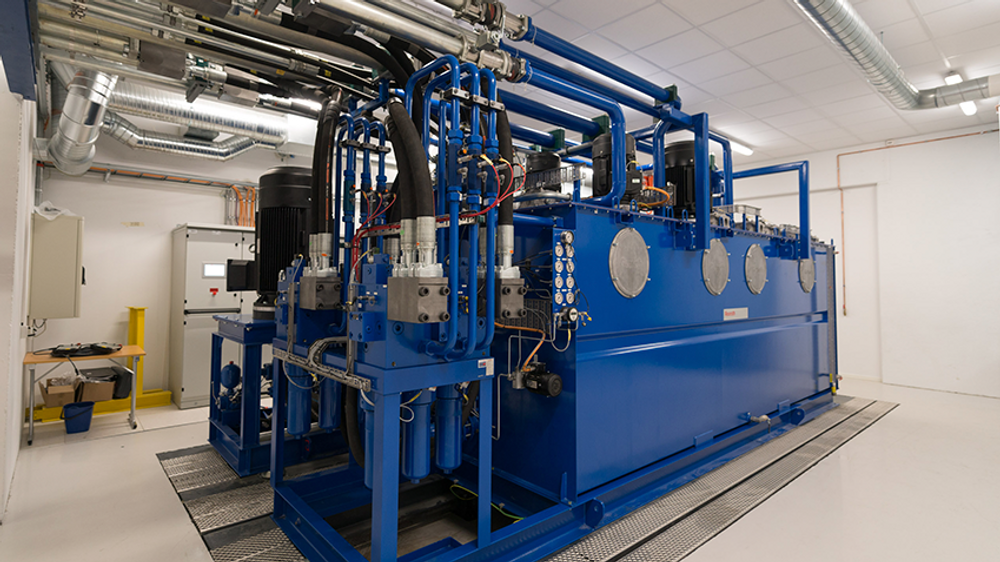

Det er et mangfold av ulikt utstyr som venter studenter og industri på MIL: 39 ulike teknologiske løsninger for industrien, en fullskala industri 4.0-lab, Norges største klimakammer for testing, 18 forskjellige robottyper og et svært kraftig hydraulisk anlegg levert av Bosch Rexroth.

– Og ikke minst et datasenter ment for kunstig intelligens og deep learning.

Nå som labben har bygget opp sin første fase, snorene er klippet og åpningsfesten holdt, starter det virkelige arbeidet.

– Det er et renn av bedrifter som nå kommer og ønsker å jobbe her på labben, allerede før det var startet opp hadde fire prosjekter funnet veien hit. De er ambisiøse, ett av dem tar for seg å erstatte stålvaiere i broer, med fremtidens vaiere i andre materialer, sier Øhrn.

Norske leverandører er nøkkelen

Leveranse fra norske leverandører står sentralt i hele prosjektet. Selv om maskinvaren kommer fra utenlandske leverandører, er det norske leverandører som har levert det som kanskje er viktigst i den kommende generasjonen industriprodukter: kontrollsystemene og brukergrensesnittene.

– De norske leverandørene, som leverer sine løsninger på for eksempel utenlandske roboter, har vært svært flinke til å redusere behovet for IT-løsninger og lage en lavterskelløsning for industrien, forklarer Ørhn.

– Et slikt eksempel er den hydrauliske powerpacken fra Bosch Rexroth. De er innovative og har tatt et langt steg inn i den digitaliserte verden med løsningen de har levert.

Kort fortalt er den hydrauliske powerpacken et beist av en løsning: Et hydraulisk system som yter arbeid i megawattklassen og kan drive eksperimentelle systemer i labben med ekstreme behov.

– Og alt dette kan du styre fra et nettbrett, om du ønsker å gjøre det. Det var en suksessfull løsning som viste hvordan universitetsmiljøet og industrien kan jobbe sammen når man har proffe organisasjoner å jobbe opp mot, avrunder Øhrn.

En kraftpakke som mangler sidestykke

Ytelse og kvalitet er viktig, og i tillegg skal du få plass til aggregatet. Slik kan du løse det.

Vil du vite mer?

Ta kontakt med Bosch Rexroth for å lære mer om de mest avanserte og kosteffektive styringssystemene.

Ta kontakt »