Slik sparer Sibelco Åheim millioner med energiledelse

I naturskjønt landskap på Sunnmøre har bergindustribedriften Sibelco Åheim tatt grep for å øke sin konkurransekraft. Gjennom å sette fokus på mer energieffektive måter å produsere mineraler på, sparer de enorme summer årlig med fokus på mer miljøvennlig produksjon.

Et av de mer etterspurte mineralene som Sibelco produserer er Olivin. Olivin betegnes gjerne som et miljømineral som følge av dets egenskaper til å absorbere miljøgifter og ikke minst binde seg til Co2. Mindre enn 1 liter Olivin kan nemlig skille ut all Co2 som slippes ut når 1 liter olje forbrennes.

I tillegg er mineralet ettertraktet som støperisand, til magnesiumproduksjon og overraskende nok som steiner i finske badstueovner.

Norge er blant Europas ledende produsenter av Olivin, og fabrikken til Sibelco sør for Ålesund er blant de største aktørene på markedet. Følgelig gir Sibelco et betydningsfullt bidrag til verdiskapningen i lokalsamfunnet gjennom sysselsettingen av mange av bygdas 900 innbyggere.

Men det koster mye å produsere det ettertraktede mineralet fordi produksjonsprosessen krever store mengder energi.

Fabrikken har derfor gjort en rekke forbedringer i produksjonsprosessen for å kutte både energibruk og kostnader betraktelig. Og resultatet: Olivin fra Sibelco Åheim er blitt til et enda bedre miljømineral med mer konkurransekraft.

Dette er historien om hvordan hjørnesteinsbedriften på Sunnmøre ble et skoleeksempel på hvordan norsk industri kan spare milliarder.

Sparte enorme mengder energi

Olivin

Olivin er et magnesium-jern-silikat, med formelen (Mg, Fe)2SiO4. Olivin er egentlig navnet på en serie av stoffer mellom jern-rik fayalitt og magnesium-rik forsteritt.

Disse to materialene former seriene der jern og magnesium substituerer hverandre uten at det påvirker krystallstrukturen.

Sibelco Åheim produserer både utørket og tørket Olivin. Tørkingen av materialet skjer i en gassfyrt roterovn. Det er her mye av energien i produksjonsprosessen blir tilført, men aldri gjenvunnet. Spillvarmen fra gassbrennerne ble tidligere sugd ut av to store vifter og sendt rett ut i luften utenfor anlegget.

For å senke energiforbruket gjorde selskapet tre store tiltak i tørkeprosessen.

Det mest betydelige tiltaket var å gjenvinne spillvarmen ved å bygge på utstyr tilknyttet viftene, slik at spillvarmen fanges og returneres tilbake til tørkeovnen. På den måten tilføres mindre energi fra produksjonsstart, og det samlede energiforbruket i prosessen blir derfor vesentlig redusert.

I tillegg blir viftene styrt smartere. Fremfor å kjøre med full kraft, blir de nå regulert basert på det faktiske behovet. Det skjer blant annet ved at motorene nå kan frekvensstyres, slik at de kan kjøres med akkurat den kraften som er optimal til enhver tid.

Sibelco fokuserte ikke bare på energibehovet til tørkeprosessen på et overordnet nivå, men helt ned til hver eneste komponent som tørkeprosessen er avhengig av. I kartleggingen ble det avdekket at rør- og ventilføringene som ledet varmen fra varmekilden og inn i roterovnen hadde høyt varmetap. Tapet var så stort at det var lønnsomt å isolere rørføringene.

En rekke andre tiltak ble også identifisert på ulike steder i bedriften. Det mest effektive tiltaket var å regulere kompressorene som leverer trykkluft i fabrikken. På kvelds- og nattestid er behovet mindre, og operatørene må nå slå på kompressorene manuelt. Det tar litt lenger tid for at operatørene som trenger trykkluft får den luften de trenger, men med dette ene tiltaket sparer Sibelco nå hele 175.000 kilowattimer årlig.

Ukomplisert prosess

Flere av disse optimaliseringene lå godt skjult i bedriften, så hvordan fant Sibelco dem? De avdekket behovene via en prosess kjent som «energiledelse». Energiledelse handler om å få stålkontroll på kostnadene gjennom å synliggjøre energiforbruket på komponentnivå.

For industribedrifter er det sammenlignbart med å investere i et smarthus hjemme. Her får du en detaljert oversikt over hvor mye energi du egentlig bruker på for eksempel varmtvann, lys i stua og kaffemaskinen.

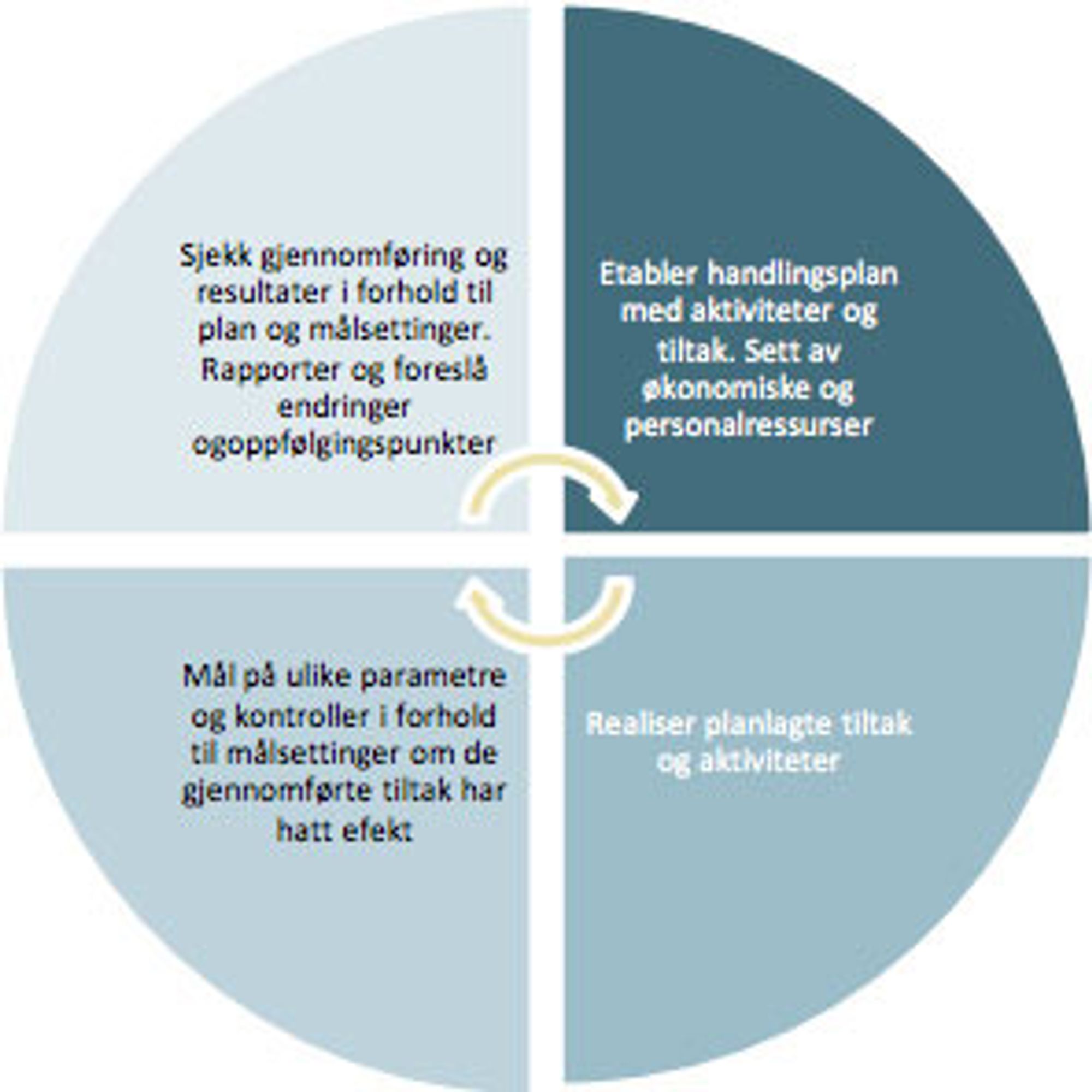

– Prinsippet er egentlig ganske ukomplisert. Det handler om å planlegge, gjennomføre, kontrollere og følge opp energiforbruket. Det viktigste er kanskje å kartlegge energiforbruket skikkelig gjennom målinger og analyser, som gjerne gjentas over tid for å gjøre analysen mest mulig presis. Denne kartleggingen gir bedriften et tydelig bilde over tiltak man kan gjøre for å spare penger, forteller Ståle Kvernrød, seniorrådgiver i Enova.

– Det vi også ser for alle, unntatt de mest energitunge bedriftene i Norge, er at bevisstgjøringen som energiledelse alene gir reduserer energiforbruket med 10 prosent. Ikke bare fordi at de ansatte slukker lysene når de går, men fordi at alles holdninger endres slik at energiforbruk og energieffektivitet får et konstant fokus i virksomhetene, sier Kvernrød.

Alle har funnet innsparingspotensial

Vil du øke din konkurransekraft?

Ble du inspirert til å gjennomføre energi- og klimatiltak i din bedrift, besøk enova.no og les mer om våre støtteprogram til industrien.

Du kan også ringe 08049 for å prate med en av våre rådgivere om hvilke muligheter din bedrift har.

Kvernrød kjenner prosessen ved Sibelco godt. Bedriften forestod det praktiske arbeidet, og Enova bidro med tett oppunder en million kroner i støtte.

– Sibelco Åheim er et stjerneeksempel på hvordan gode prosjekter kan vokse ut av en systematisk kartlegging av energibruken, sier han.

For selv om undersøkelser viser at norsk industri taper rundt 1,5 milliarder kroner på manglende bevissthet og kompetanse rundt energibruk, er det også en vegring mot investeringene som må til for å innføre energiledelse.

– Vårt krav til de som får støtte, er at de faktisk setter av tid til energiledelse. Dette er ofte noe de føler de ikke har tid til i dag. Derfor får de tilskudd av oss slik at de kan sette av resursene, sier seniorrådgiveren.

– Når de da har gjennomført forprosjektet med støtte fra oss, ser vi at industribedriftene viderefører arbeidet fordi de tydelig ser at det er verdt det. Besparelsene er så store at de fortsetter under egen kapital. Alle bedrifter vi har jobbet med har funnet innsparingspotensial, avslutter Kvernrød.

Støtte til introduksjon av energiledelse

Slik kan du få støtte til økt lønnsomhet og konkurransekraft

Les mer her »