Stor utfordring på Ormen Lange ble løst av høyteknologiske styringssystemer

«Området er verdiløst» var konsensusen i oljebransjen om feltet som ligger omtrent 120 kilometer nordvest for Kristiansund i Norskehavet. Godt skjult i sedimentprøvene fant oljejegerne noe som ga dem gåsehud; ett enkelt spor blant mange hundre meter med prøver viste indikasjoner på at det kunne være verdifull gass dypt, dypt under havbunnen.

Året er 1997, og Norsk Hydro har nettopp oppdaget det som skal vise seg å være et gigantisk gassfelt på størrelse med Molde kommune, og det nest største som noen gang er funnet utenfor norskekysten – Ormen Lange.

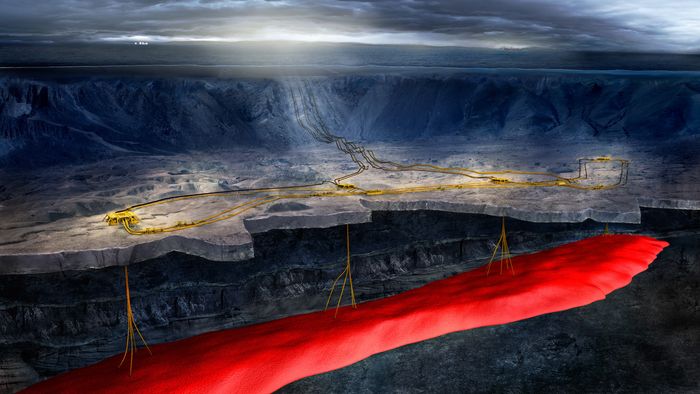

Ikke lenge etter blir gleden raskt erstattet med en solid utfordring; feltet skal vise seg å være ett av de mest krevende på norsk sokkel. Havet er opptil 1000 meter dypt, med reservoaret ytterligere 2000 meter lenger ned. Vannet er iskaldt, havstrømmene er sterke og brønnene må plasseres i bunnen av en fjellside som ville vært vanskelig å bestige selv på landjorda.

Forholdene gjorde det krevende å etablere en plattform til sjøs, så det ble valgt en løsning med ekstrahering av gass fra havbunnen og transporteres til Shells massive landanlegg via gassrør – opp den stupbratte fjellsiden.

Kan det gjøres? Hvordan graver man en enorm grøft i en fjellside som ligger 1000 meter under vann, der vannet holder kuldegrader og strømmene river med seg det meste?

Løsningen viste seg å komme fra overraskende hold. Dette er historien om hvordan skogsmaskinen til en bonde i Sveits – landet uten hav – ble matchet med avansert styringsteknologi som lot ingeniørene bringe den verdifulle gassen trygt inn til land.

Skogsmaskinen fra Sveits

Ordet ekstremt er kanskje det eneste som dekker forholdene på feltet.

En tradisjonell plattform ble valgt bort, til fordel for å rute gassen via rørledninger frem til fastlandet, nærmere bestemt terminalen på Nyhamna i Møre og Romsdal. Den valgte løsningen for å få ut gassen var slett ingen enkel løsning.

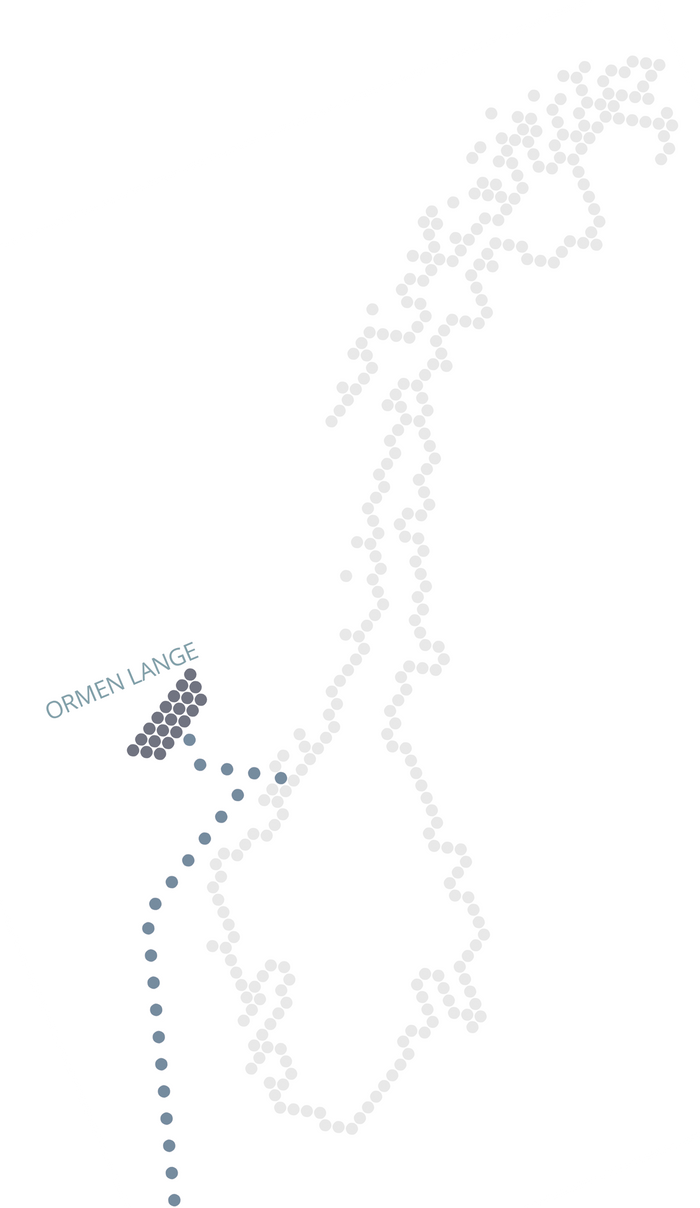

Naturen hadde nemlig ikke gjort jobben enkel. Topografien rundt der Ormen Lange ligger er svært røff. Feltet ligger på mellom 800 og 1100 meters dybde, og befinner seg nærme en bakkant som stammer fra et undervannsras kjent som Storeggaraset. Raset skjedde trolig for oppimot 8000 år siden, og er blant historiens største undersjøiske jordras. Det førte blant annet til en enorm tsunami hvis følger geologene kan se den dag i dag langs kystene i Skottland, Shetland og Færøyene.

Den forrevne havbunnen er vanskelig å jobbe på, men for å få gassen ut må fjellsiden bestiges. Nexans får oppdraget med å lage verktøyet som ville gjøre dette mulig.

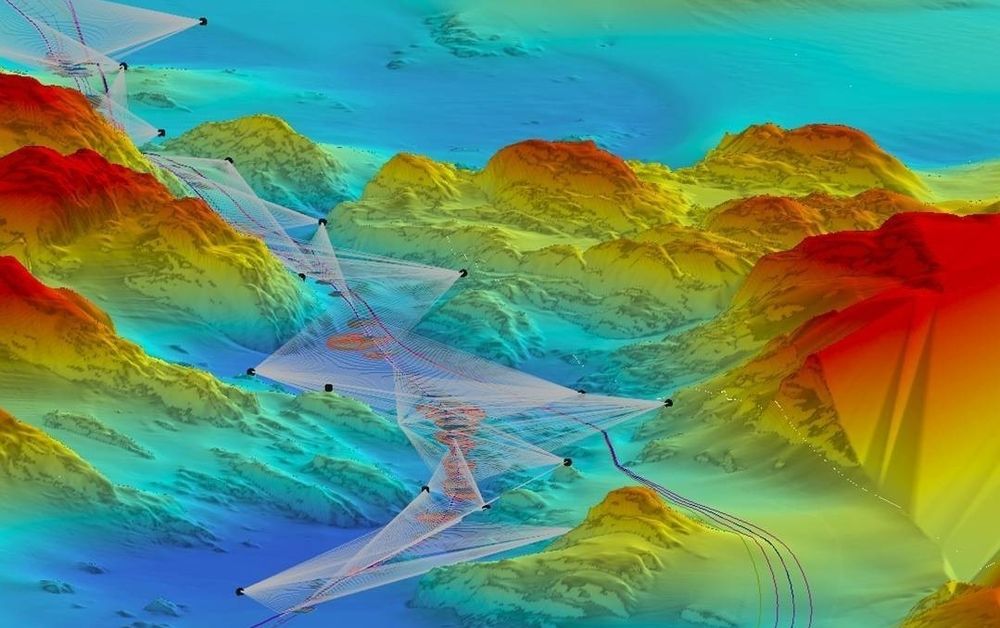

Løsningen ble «Spider», en fjernstyrt undervannsrobot designet for å klargjøre havdypet for gassrøret. Hele maskinen er basert på en sveitsisk skogsmaskin, noe som kan virke overraskende i all den tid Sveits ikke har hav. Det Sveits har mye av er alpeterreng med helninger inntil 35 grader, ikke ulikt hva som møtte ingeniørene under havbunnen.

Noen solide tilpasninger måtte til slik at maskinen kunne takle havdypet, de sterke strømmene og det iskalde vannet.

Jobbet i totalt mørke

Nå var det ikke bare graving Spider skulle foreta seg i dybden. Maskinen kan like gjerne karakteriseres som en svært kraftig høytrykkspyler. Massene fra havbunnen ble først spylt og sugd bort fra arbeidsområdet.

Gravearmen ble stort sett kun brukt for å løfte og flytte vekk de største steinene.

Den store forskjellen fra en tradisjonell gravmaskin er naturligvis at Spider skulle jobbe et sted der ingen mennesker kan befinne seg.

Dette krevde en helt ny måte å kontrollere maskinen på. For på 1000 meters dypt når ikke en eneste solstråle frem, og når maskinen skal høytrykksspyle og dermed virvle opp jord fra havbunnen vil selv kraftige lykter ikke hjelpe stort på sikten.

Situasjonen gjorde det særs vanskelig for operatørene å se hva de faktisk drev med. Avansert teknologi måtte til.

350 sensorer på havbunnen

National Instruments hjalp Nexans med å lage et avansert system som både gjorde det mulig for Spider å «se» på havbunnen, samtidig som det ga operatørene full kontroll over roboten.

350 akustiske sendere ble først plasser på havbunnen langs strekningen der gassrøret skulle graves ned. Disse skannet havbunnen, slik at operatørene visste nøyaktig hvordan bunnen så ut til en hver tid, og ikke minst, hvilke følger robotens arbeid fikk.

Dataene fra sensorene ble matet til et program som var utviklet i National Instruments LabVIEW, et utviklingsmiljø for instrumentkontroll og automasjon. Programmet laget en nøyaktig 3D-modell av havbunnen som ble oppdatert i sanntid. I tillegg sveipet en separat fjernstyrt robot daglig over arbeidsområdet med en sonar, for å inspisere og skape et bredere bilde av havbunnen enn det sensorene fanget opp.

Operatørene, som befant seg på et skip på overflaten, kunne da få full oversikt over fremgangen via tre skjermer med LabVIEW-programvaren.

Tre styringssystemer

Selv om roboten kunne se i havdypet var det fortsatt en utfordring å kontrollere den. Avstanden mellom grøften som skulle graves og det rullende skipet med operatørene på havoverflaten var stor.

Gravmaskinen ble derfor utstyrt med en serie av sensorer og videokameraer på alle sine bevegelige deler, slik at både operatøren og programvaren kunne orientere seg i et tredimensjonalt miljø.

Hjernen til det hele var tre CompactRIO-systemer, National Instruments hardware-plattform for kontroll og overvåkning av industrielle systemer. Med en enkel joystick i hånden kunne operatøren styre utgravningen med en presisjon på hele 10-20 centimeter, selv på 1000 meters dyp.

CompactRIO tolket nemlig signalene fra sensorsystemene og operatøren, via en egen algoritme, og gjorde signalene om til motorbevegelser Spider kunne bruke for å navigere opp den bratte og ulendte fjellsiden mens utgravningen pågikk.

Jobben med å grave en grøft på havbunnen kan tilsynelatende virke banal, men virkeligheten var altså langt der fra. Den skogsmaskin-inspirerte undervannsroboten og stappet med styringssystemer var helt nødvendig for å gjøre Norges nest største, og blant de mest krevende, gassfelt til en realitet.