Norske innovatører staker ut kursen for biogass

På Sem utenfor Tønsberg har matavfall og møkk gått fra å være et problem til å bli en verdifull ressurs. Når det nye flytendegjøringsanlegget for biogass tas i bruk, har Institutt for energiteknikk (IFE) spilt en nøkkelrolle i kvalitetssikringsarbeidet.

Nyutviklede løsninger for testing og rensing sørger for at den flytende metangassen som leveres er så ren som mulig.

Hittil har det meste av gassen gått via rørnett direkte til kunder som Nortura, Findus og Tine. Renovasjonsbiler og busser tanker komprimert biogass på anlegget eller på egne fyllestasjoner rundt i fylket. Men ved å flytendegjøre gassen oppnås klare fordeler:

Komprimert biogass gir cirka 10 kWh per normalkubikkmeter, mens flytende gass vil gi ca. tre ganger så mye. Dessuten kan den flytende gassen lettere transporteres på tank til fyllestasjoner andre steder på Østlandet.

Utfordringen er at gassen må gjennom en langt mer avansert renseprosess. Da Air Liquide Skagerak skulle bygge flytendegjøringsanlegget på Sem fikk de derfor IFE til å bistå med kvalitetssikring.

Strenge kvalitetskrav

– Først tok vi selv prøver med tilsendt utstyr og fikk dem analysert i Sverige. Men så ville vi i tillegg ha en måling utført av IFE for å være på den sikre siden, sier Eystein Helland, Nordics Head of projects i Air Liquide Skagerak.

Han understreker at det å ta prøver av gassen er et eget fagfelt som krever en høy grad av presisjon for at resultatene skal være representative.

– Det var etter dette at vi måtte inn med ekstra renseutstyr, smiler Henrik Jenssen, Asset performance manager Nordic i Air Liquide Skagerak.

Selskapet investerte i et nytt kullfilter etter analyseresultatene fra IFE.

IFE

Institutt for energiteknikk (IFE) er et ledende forskningsmiljø innenfor energi, helse og industriutvikling med rundt 600 ansatte.

Instituttet bygger bro mellom forskning, utdanning og industriell virksomhet.

Reservoarteknologi, Sporstoffteknologi og Miljøsikkerhet og strålevern er de tre fagområdene ved IFE som utfører miljøanalyser.

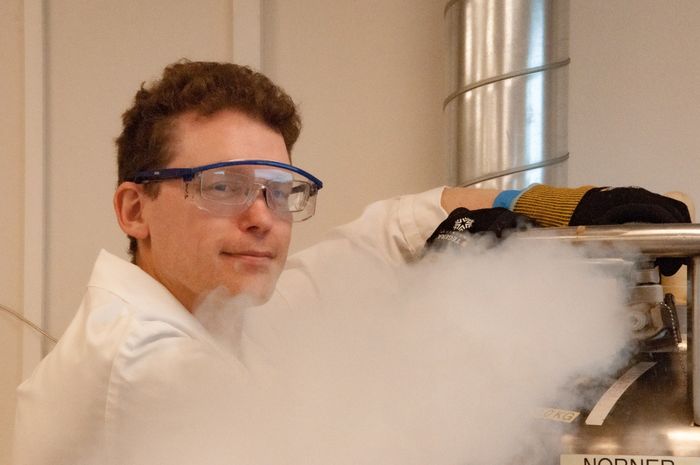

Jobben til Fred Martin Kaaby, Analytisk Kjemiker ved avdeling reservoarteknologi på IFE, har dermed avverget potensielle problemer som kunne ha blitt langt dyrere.

Det produseres stadig mer klimanøytral biogass ved Greve Biogass sitt anlegg i Rygg Miljøpark. Fem store tanker er spredt over produksjonsområdet, to av dem så nye at de enda ikke er satt i drift.

Gassen fra disse råtnetankene renses og oppgraderes til biometan, som blant annet brukes til drivstoff.

For Air Liquide Skagerrak er det avgjørende å vite at gassen de selger tilfredsstiller de strengeste kvalitetskrav. Risikoen ved uønskede biprodukter i flytende biogass er skader på eget produksjonsutstyr, eller på bilmotorene der gassen brukes som drivstoff.

– Det kan oppstå kondensasjon, slitasje og korrosjon, sier Kaaby.

Nyutviklet metode

Med mer enn 30 års analyseerfaring har IFE de beste forutsetninger for analyse og rådgivning innen biogass.

Det gir et ekstra fortrinn at IFE er et forskningsinstitutt som samtidig jobber tett med industrien. IFE bidrar til å utvikle produkter og løsninger som fyller faktiske behov, noe samarbeidet med Air Liquide Skagerak er et godt eksempel på.

For å få gode målinger må den flytende gassen varmes opp og slik gassifiseres. Dette kan gjøres ved hjelp av den allerede eksisterende trykkoppbyggingsenheten (PBU) på tanken.

– Kommersielt tilgjengelige gassifiseringsenheter for prøvetaking brukes på tankskip og er fastmontert store anlegg. Disse er store og dyre. Men her trenger man bare å hente ut en sylinder rett fra tanken for prøvetaking, forklarer Kaaby.

Måten dette gjøres på er nyutviklet i samarbeid mellom IFE og Air Liquide Skagerak.

– Vi håper at metodikken kan bli en modell for andre flytendegjøringsanlegg der ute, sier Kaaby.

Biogassanlegget

Greve biogass, som produserer biogassen, eies av Vestfold- og Grenlandskommunene.

Lindum drifter og vedlikeholder anlegget.

Air Liquid Skagerak selger gassen og oppgraderer til flytende biometan.

CO2 pumpes til drivhuset som er en del av Den Magiske Fabrikken.

Det er når metangassen når minus 162 grader at den går over i flytende form. Eventuelle rester av andre stoffer vil da gå over i fast form og sveve som partikler i den flytende gassen, eller sedimentere som tyngre partikler på bunnen av tanken.

Det er de siste to prosentene med biprodukter som er mest krevende å fjerne.

– For oss har det en enorm verdi å vite at produktet vi selger er i henhold til spesifikasjonene, poengterer Helland.

Norsk satsing på biometan

Biogassproduksjon er sirkulærøkonomi i praksis.

– Reststoffene etter forråtningen føres tilbake til naturen i form av biogjødsel og CO2 som brukes i drivhuset der det dyrkes tomater, sier Helland og peker mot det store pilotveksthuset et steinkast fra råtnetankene.

Dermed bidrar anlegget på Sem til kutt i klimagassutslipp på flere områder, i tillegg til å utnytte våtorganisk avfall. Når det totale regnestykket skal gjøres opp gir faktisk produksjonen negative utslipp.

I dag produseres det biogass tilsvarende 90 GWh på Sem. Den pågående utvidelsen vil øke energimengden til 120-130 GWh, på sikt er målet 200 GWh.

Foreløpig finnes det bare fire fyllestasjoner for flytende biogass i Norge, men dette antallet skal opp. Da håper IFE at deres arbeid og kompetanse kan være med å bane vei for industrien.

Med et modifisert tanksystem kan vanlige bensinbiler bruke biogass som drivstoff. Å fylle gasstanken på en lastebil tar fem minutter. Dette vil med komprimert gass gi en rekkevidde på ca. 400 km, med flytende gass over 1000 km. Det anslås at samlet etterspørsel etter flytende biodrivstoff i 2030 blir ca. 650 millioner liter.

– Alle de største norske byene har en målsetning om raskere overgang til nullutslippsteknologi i kjøretøyparken. Her kan biogass gjøre en viktig forskjell, poengterer Kaaby.

Satsingen på biometan er relativt ny i Norge. Men i løpet av de siste 10 årene har det vokst fram stadig flere industrianlegg. Totalt produserer det nå ca 1 TWh energi i form av metan. Carbon Limits anslår potensialet til 2,5 TWh innen 2030. Dette kan gi et viktig bidrag til en mer bærekraftig fremtid.

.jpg)

.jpg)