Tilstandskontroll og riktig vedlikehold øker konkurranseevnen i norsk industri

Produksjonsstopp er kostbart for industrien, og de stoppene som ikke er planlagt, er de som koster aller mest. Ved et plutselig havari av produksjonsutstyr, haster det å få på plass reservedeler og folk som kan utbedre feilen.

Denne type stans er noe som absolutt må unngås, og forbedring og optimalisering av produksjonsutstyr står derfor høyt på agendaen i mange av landets industribedrifter. Målsetningen er økt pålitelighet og bedre levetid på utstyret, og dermed også større forutsigbarhet, bedre lønnsomhet og konkurranseevne.

En av dem som brenner for dette er Terje Kittilsen, som er teknisk sjef i SKF og dermed blant landets fremste eksperter på roterende utstyr. Mens industrien tradisjonelt har holdt på med tidsbasert vedlikehold, har Kittilsen gjennom 40 år med tilstandskontroll av roterende maskineri, solid erfaring med hvilke gevinster industrien kan høste med en overgang til et prediktivt eller tilstandsbasert vedlikeholdsregime.

– Industrien trenger en oppetid som er konkurransedyktig, og da må man ha et maskineri som er til å stole på og som har lang levetid, sier han.

Norsk papirindustri var tidlig ute

Kittilsen vet akkurat hva som må til for å forbedre oppetiden på roterende maskineri, der lageret som SKF produserer er selve hjertet av maskinen. Han forteller at norsk papirindustri tidligere var storforbruker av lager, og derfor var tidlig ute med tilstandskontroll i form av vibrasjonsmålinger.

– Når man hører at et lager er defekt, er det for sent å drive vedlikehold og man må reparere i stedet. Men om tilstanden måles med sensor, vil man fange opp problemer lenge før man hører det. Vi måler høyfrekvent vibrasjon, som da betyr at vi kan oppdage skader veldig tidlig. Hvis vibrasjonsnivået dobles, reduseres levetiden på lageret med ti ganger, forklarer han.

Når problemer identifiseres tidlig, har man mye bedre tid til å planlegge vedlikehold og reparasjoner, men også bedre forutsetninger til å finne rotårsaken til at problemer oppstår.

– Vi har levert slikt utstyr til papirindustrien i Norge, og de har nå kjørt problemfritt i 20 år. Det er enorme besparelser de har gjort ved hjelp av tilstandskontroll, prediktivt vedlikehold og redusert forbruk av lager, sier han.

Andre deler av industrien er fortsatt preget av tidsbasert vedlikehold. Når kalenderen sier at det er tid for vedlikehold, og bedriftens egne mekanikere begynner å skru på maskinene, hender det ifølge Kittilsen ofte at man bygger inn feil.

– Hvis maskinen er ideelt sammensatt når den er ny, går det bra lenge. Men den dagen det skal skrus på den, vet vi at mange ikke har nok kompetanse på kule- og rullelager. Det monteres feil, smøres feil eller det settes inn feil type lager. Det er mange som ødelegger levetiden ved å sette sammen ting feil, sier han.

— Vi ønsker å bidra til å gjøre norsk industri best i verden. SKF kan bidra med kompetanse og fortelle industrien hvor viktig det er å gjøre ting i henhold til krav og spesifikasjoner. For en ting er å ha kontinuerlig tilstandsovervåkning, men det må også gjøres skikkelig når det skal skrus på utstyret.

Derfor blir det mer og mer vanlig å leie inn sertifiserte lagerteknikere når det skal skrus på roterende maskineri. Det blir rett og slett for vanskelig å vedlikeholde den nødvendige kompetansen i bedriftene. For dette har SKF et omfattende nettverk av servicepartnere lokalisert i alle de store industriområdene i Norge.

Økt oppmerksomhet på å gjøre ting riktig

En av disse partnerne er Momek i Mo i Rana, der de har investert mye tid og penger i kompetanse på roterende utstyr. Momek har utdannet hele 20 SKF-sertifiserte lagerteknikere.

–Vi blir kontaktet fordi fordi vi har komptente fagfolk. Med sertifiserte lagerteknikere er kunden trygg på at ting er gjort riktig, sier Lars Christensen, som er Area Manager Condition Monitoring i Momek.

Ifølge Christensen skal man ikke så mange år tilbake før det var vanlig å bytte et lager og bare kjøre videre. Nå er det økt fokus på finne ut hva som er årsaken til et havari, og det er også flere som etterspør optimalisering:

– Da snakker vi om lagertype, om pasninger, tetninger, smøretype, plassering av smørenippel, balansering og oppretting, fundamentering og også til en viss grad om konstruksjonsendringer, sier Christensen.

Han er ikke i tvil om at industrikunder som benytter seg av av denne type ekspertise får mer pålitelige maskiner og bedre levetid som resultat.

– Vi har eksempler på kunder som kjørte tidsbasert vedlikehold på noen girkasser, hvor vi har montert online måling og det nå kjøres tilstandsbasert vedlikehold. Det har økt levetiden til cirka det dobbelte, sier han.

Få mest mulig ut av roterende utstyr

– Reduksjon av vedlikeholdskostnader er en driver for denne type forbedringer og optimaliseringer. En annen driver er økte inntekter som følge av bedre utnyttelse av maskinene. Miljøavtrykk har også betydning, for om man sparer en kilo lager, sparer man samtidig to kilo CO2, sier Morten Nilsen, REP Manager i SKF.

REP står for Rotating Equipment Performance, og Nilsen forteller at SKF nå åpner et REP-senter ved kontoret i Oslo. Herfra skal det jobbes tett med prioriterte REP-kunder for å skape verdi gjennom økt pålitelighet, tilgjengelighet og ytelse på roterende utstyr. On- og offline skybaserte tilstandskontrollsystemer er fundamentet i en slik REP-avtale.

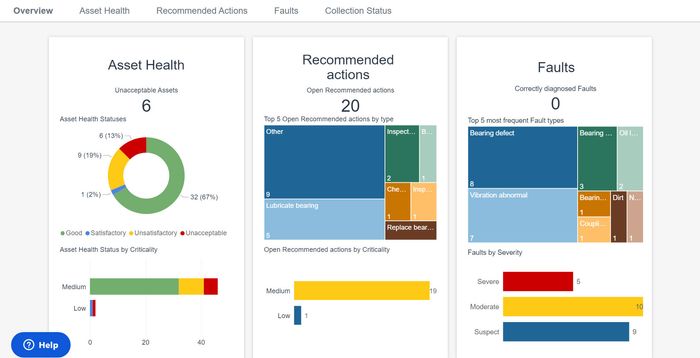

– Når utstyret er oppkoblet, ser vi på dataene som kommer inn og forutser feil så tidlig at kunden får god tid til å planlegge vedlikeholdet sitt. Når vi får alarmer på grenseverdier, går våre service- og applikasjonsingeniører inn og analyserer dataene, anbefaler tiltak og veileder kunden, forklarer Nilsen.

Målet med tilstandskontrollen er først å detektere feil i tide slik at man kan ta tak i det før det blir et problem, og deretter å eliminere rotårsaken, for eksempel med å optimalisere smøringen eller finne ut om det er noe feil ved monteringen.

– Fra REP-senteret ytes det også support i felten, enten direkte for våre REP kunder eller som støtte til våre servicepartnerne. Det kan for eksempel være ved at våre serviceingeniører veileder ved omfattende lagermonteringsjobber, sier Nilsen.

Fra data til kunnskap til verdi

Nilsen er helt sikker på at framtiden i industrien vil preges av mye mer sensorer som samler inn data, som gjør både kunden og produsenten i stand til å se hvor bra maskinene leverer i forhold til kundens mål.

— Våre kunder kan sine maskiner best, men i samarbeid med oss mener vi at vi kan få enda mer ut av maskinene, sier han.

– I fremtiden tror jeg det blir mer vanlig at vi som produsent belønnes basert på hvordan komponenten eller utstyret presterer. Kunde og leverandør må ha samme mål og incentiver for å dra i samme retning. I SKF er vi allerede godt i gang med service- og prestasjonsbaserte avtalemodeller hvor målet er å oppnå akkurat dette; felles mål og incentiver.

— Vi ser at integrerte samarbeid er veien å gå, og at det gir økt verdi både for kundene og oss avslutter Nilsen.