Glasopor dobler produksjonen og reduserer utslippene med over 87 prosent

På Glasopors fabrikk i Onsøy i Fredrikstad er det høy aktivitet om dagen. Med en ambisiøs plan om å doble produksjonskapasiteten, samtidig som de reduserer utslippene betydelig, går selskapet en hektisk, men spennende tid i møte.

– Dette er et stort skritt for oss, både teknologisk, miljømessig og strategisk, sier prosjektleder Espen Sandsdalen.

Med lang erfaring fra Glasopor, og tidligere ledende stillinger i bransjen, bringer han med seg verdifull erfaring og kompetanse til dette omfattende moderniseringsprosjektet.

Elektrifisering og smart varmegjenvinning

En av de viktigste endringene i Glasopors nye satsing er overgangen fra gassdrevne til elektriske ovner. De to nye produksjonslinjene som skal installeres, vil være strømdrevne. Dette vil bli en stor teknologisk oppgradering for fabrikken.

– Vi skal fase ut fossilt brensel og gå over til ren elektrisk produksjon på alle fire ovner. Dette vil redusere klimagassutslippene betydelig og gi oss en mer fremtidsrettet miljøprofil, forteller Espen Sandsdalen.

I tillegg planlegger selskapet å utnytte overskuddsvarme fra ovnene til tørkeprosessen av glasset. Dette erstatter dagens gassdrevne tørking og reduserer energiforbruket ytterligere.

– Det er smart ressursutnyttelse som sparer både kostnader og miljøet, poengterer Sandsdalen.

Denne kombinasjonen av elektrifisering og varmegjenvinning forventes å redusere fabrikkens CO₂-utslipp med mer enn 87 prosent.

– All strøm som brukes er fornybar, og gir oss en fremtidsrettet EPD (Environmental Product Declaration), fortsetter han.

Moderne teknologi gir økt effektivitet

Å øke produksjonskapasiteten med 100 prosent, uten å øke timebruk ved drift, krever både betydelig effektivisering og modernisering.

– Vi har som mål å klare dette innenfor eksisterende bemanning. Ved å oppgradere utstyr og implementere moderne teknologi kan vi øke effektiviteten uten å belaste arbeidsstokken ytterligere, forteller fabrikksjef Svend Aage Larsen.

Dette innebærer oppgraderinger av fabrikkens infrastruktur, inkludert tørking, maling av glass og intern logistikk. Lagerplass, kjøretøy og råvarehåndtering må også tilpasses det økte volumet.

– Vi må tenke helhetlig. Når vi øker kapasiteten på ovnene, må alle ledd i produksjonen kunne håndtere det. Med smarte løsninger tror vi at dette er fullt mulig, legger Sandsdalen til.

Bruk av data og moderne styringssystemer står sentralt i effektiviseringen. Ved å samle inn og analysere prosessdata kan de i fremtiden finne områder for ytterligere forbedring.

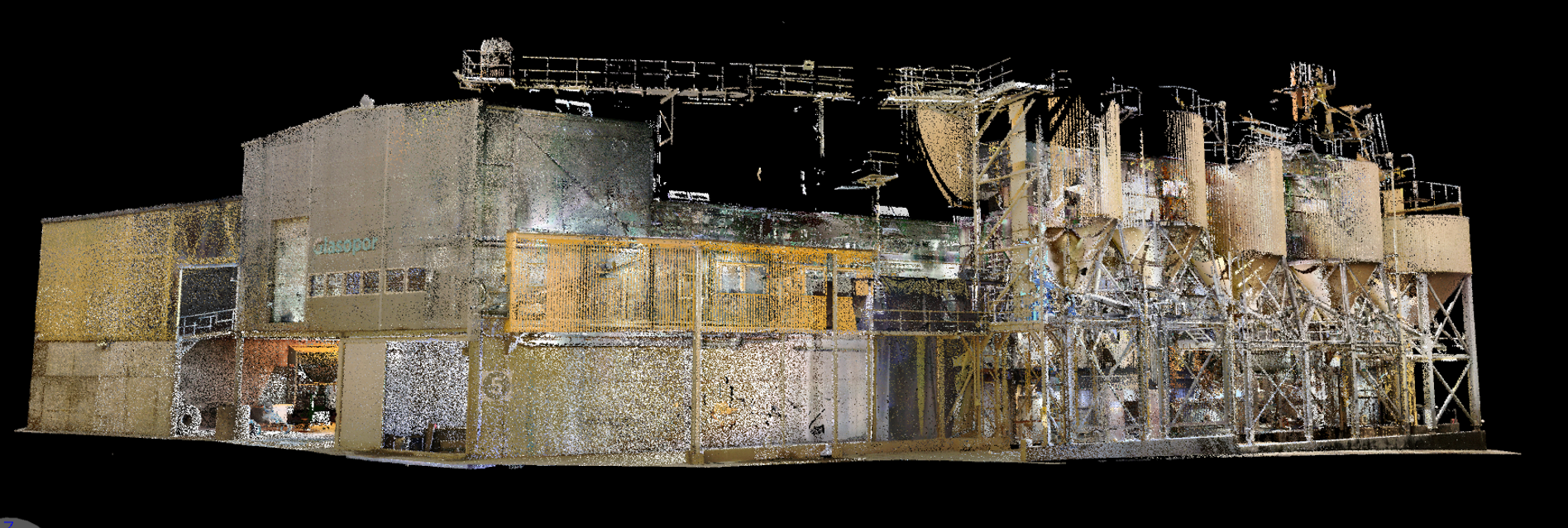

Artikkelen fortsetter under bildet.

Aktiv involvering av ansatte

En avgjørende suksessfaktor for prosjektet er den aktive involveringen av de ansatte. Glasopor inkluderer medarbeiderne i alle faser av prosjektet.

– Vi involverer rett personell til rett tid. Operatører, vedlikeholdsledere og logistikkansvarlige bidrar med verdifulle innspill. Dette sikrer de beste løsningene og gir ansatte eierskap til de nye anleggene, sier Larsen.

Overgangen til ny teknologi innebærer også behov for opplæring. Alle i produksjonen skal få grundig innføring i de nye systemene.

– Dette gir de ansatte mulighet til å utvikle ny kompetanse og være med på en spennende utvikling. Deres erfaring er uvurderlig når vi møter nye utfordringer, understreker Sandsdalen.

Moderniseringen forbedrer også arbeidsmiljøet. For eksempel vil overgangen fra gass til elektrisitet redusere eksplosjonsfare og behovet for omfattende sikkerhetstiltak.

– Det blir en sikrere og mer stabil drift, noe som er positivt for både ansatte og selskapet, påpeker Larsen.

Artikkelen fortsetter under bildet.

Kommer kundene til gode

Den nye satsingen gir også en rekke fordeler for Glasopors kunder. Miljøgevinsten gjør blant annet selskapet mer attraktivt for kunder som er opptatt av bærekraft.

– Med en fremtidsrettet EPD og lavere utslipp blir vi et enda mer attraktivt valg. Etterspørselen etter miljøvennlige byggematerialer øker og blir stadig viktigere i anbud, og vi er godt posisjonert til å møte denne trenden, sier Larsen.

Effektiv drift og redusert energiforbruk vil også ha en positiv effekt på lønnsomheten.

– Ved å bruke gjenvunnet varme og fornybar elektrisitet reduserer vi kostnadene. Dette styrker igjen vår konkurranseevne, tilføyer Sandsdalen.

Åpner for nye muligheter i utlandet

Den økte kapasiteten gir Glasopor mulighet til å ekspandere i nye markeder, spesielt i nabolandet Sverige og salg gjennom søsterselskapet Hasopor. Fabrikkens beliggenhet nær svenskegrensen er strategisk viktig.

– Vi ser et stort potensial i Sverige. Med økt kapasitet kan vi bedre betjene det voksende markedet i Vest-Sverige, forteller Sandsdalen.

I tillegg planlegger Foamit-konsernet, som Glasopor er en del av, å utvikle nye produkter og segmenter. Med økt kapasitet og effektivitet kan de fokusere på spesialprodukter, mindre fraksjoner og nye segmenter som gir høyere verdi. Her vil Glasopor sin fabrikk i Skjåk spille en nøkkelrolle.

– Ved å tilby et bredere produktspekter er målet å nå ut til enda flere kunder og markeder med skumglass av høy kvalitet. Dette er en veldig spennende reise for selskapet og konsernet, avslutter fabrikksjefen.

.png)