Battericelleproduksjon er en raskt voksende industri i Norge akkurat nå, og bedrifter som spesialiserer seg på batteriteknologi etablerer seg stadig flere steder rundt omkring i landet.

– Anslagene ligger på at det trengs 1900 ingeniører på bachelor, master, og Ph.D-nivå til fabrikker og teknologisenter innen 2025. Innen 2030 trengs det 2-3 ganger så mange.

Det forteller professor Odne Stokke Burheim ved Institutt for energi- og prosessteknikk, NTNU.

Jeg har tatt turen til det nye batterilaboratoriet på Gløshaugen i Trondheim, hvor Burheim er primus motor. Nyetableringen som åpnet i desember i fjor, muliggjør tester på mer enn 30 celler på samme tid. Og det handler om studier av batterisystemer.

– I vår nye lab kan vi teste nokså store og mange batterier. Vi kan også teste ut ulike produksjonsteknikker med en unik vektlegging av energiforbruket i produksjonen, forteller Burheim.

Kort sagt, det handler om energieffektivisering og energimåling. Hvordan kan vi produsere batterier på en mer bærekraftig måte i fremtiden?

Burheim viser meg rundt i det lille rommet der opptil 8 studenter kan jobbe samtidig med sine mange prosjekter. Større er det ikke.

– Når vi underviser i batteriteknikk, går vi i hovedsak gjennom fysikalsk kjemi og strukturkjemi, elektrokjemi, celleanalyse, celledesign, produksjonsprosesser, nødvendige karakteristikker, energianalyser, litt LCA-perspektiver, strukturkontroll, aldringsmekanismer og vi gjør dette i to kurs. I tillegg tilbyr vi fordypningsmoduler innenfor denne tematikken til masterstudentene, forteller Burheim.

I den nye laben samarbeider studenter og forskere fra ulike fagområder som tørketeknikk, systemimplementering og varmehåndtering, i tillegg til livssyklusanalyse og bærekraft.

Studentene hans, både på bachelor – og masternivå, har en avsluttende oppgave hvor de jobber i prosjekt sammen med Ph. D-er og post.doc-er der de får jobbe praktisk inn mot de ulike problematikkene.

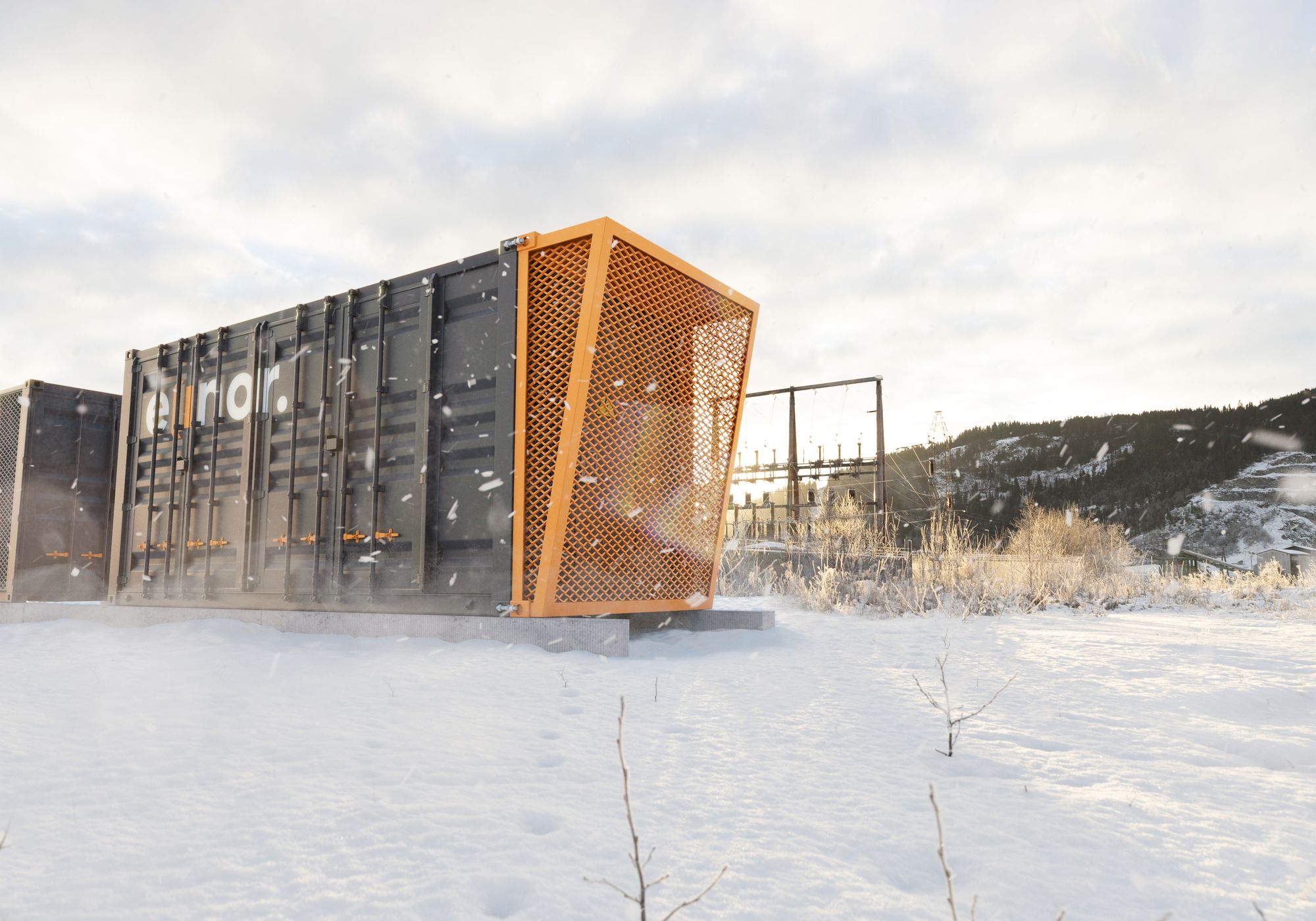

Elinor og Valinor: Skal bygge batteriparker for å støtte strømnettet

Vi har bare én planet

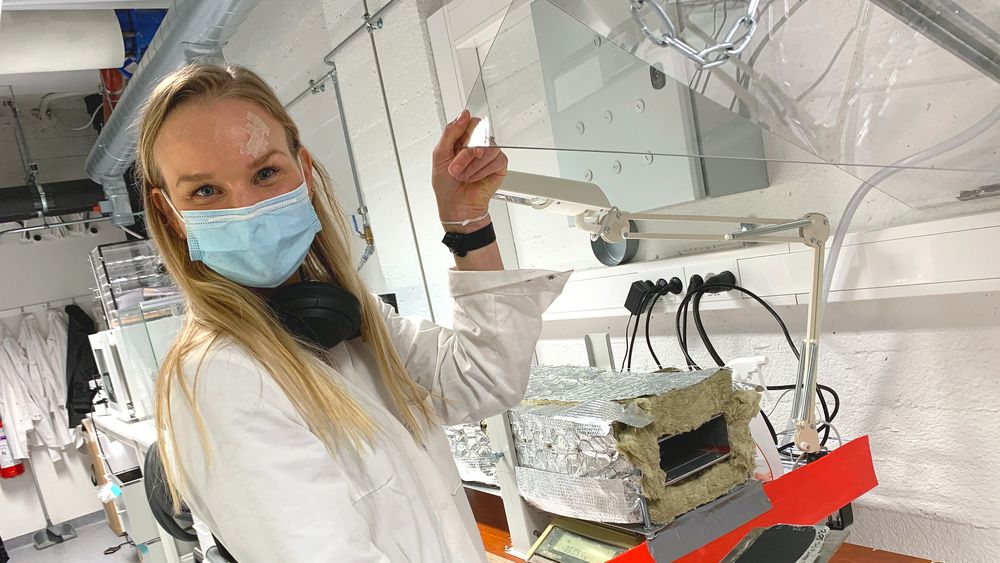

En som befinner seg på batterilaboratoriet denne dagen er Ph.D-stipendiat Silje Nornes Bryntesen. Hun har en internasjonal master i kjemi med retning materialteknologi, og forsker i sin doktorgrad på litium ion batterier, som blant annet brukes i elbiler. Hun prøver å finne nye metoder for hvordan en kan energieffektivisere batteriproduksjon.

– Jeg prøver å erstatte enkelte komponenter i batteriet med bio-degraderbare avfallsmaterialer og produsere batteriene ved hjelp av vann, forteller hun entusiastisk.

Hun viser hvordan hun kan måle energi-effektiviteten i batteriproduksjonen i en selvlaget «tørkeovn» på det nye batterilaboratoriet på Gløshaugen.

– En av fordelene ved å lage batterier i Norge, er at våre batterier skal bli de «grønneste» på markedet. Det vil si at vi skal bruke kortreiste rå-materialer, samt fornybar energi under produksjon. Det hadde ikke vært noe vits å elektrifisere bilflåten hvis batteriene var produsert ved hjelp av energi fra kullkraftverk, og vi indirekte brant olje under oppladning, forteller Silje.

Ny «industriell revolusjon»

I likhet med mange av sine medstudenter og stipendiatkolleger vil Silje Nornes Bryntesen bidra med sin kunnskap til å redde kloden, og finne mer bærekraftige løsninger.

– Vi har bare en planet, og i dag lever vi ikke bærekraftig. Som stipendiat får jeg dykke dypt inn i ett prosjekt, og jobbe praktisk og selvstendig, samtidig som jeg får bidra med å utdanne nye ingeniørstudenter i et svært viktig og blomstrende fagfelt i Norge, sier Silje mens hun legger et egenkomponert batteri inn i konveksjonsovnen.

Samarbeid med industrien har hun hatt siden 2019. Da begynte hun å skrive oppgaven sin i samarbeid med Freyr Battery, som den gang var en relativt ny oppstartbedrift.

– Det er utrolig spennende å være med på en slik utvikling som vi har sett de siste årene. Se for deg den som valgte å skrive en Ph.D innen petroleum i Stavanger i 1968? Det føles som jeg har havnet i hjertet på en ny «industriell revolusjon», og at jeg er med på noe unikt, forteller Silje.

Hun innrømmer at det også frister å komme seg ut i bransjen selv etter hvert.

Batterier, tak og nett: Hva stopper elektrifiseringen i Norge?

Tidlig ute

En av de bedriftene som var aller først ute med battericelleproduksjon i Norge, er Beyonder i Stavanger. De startet opp i liten skala i 2016, og har siden den gang vokst i flere retninger. Gründer og daglig leder, Svein Kvernstuen, forteller at de satser både på å videreutvikle og oppskalere produksjonen. Målet er å lage mer bærekraftige løsninger rettet mot industrien. Såkalte effektbatterier framfor konvensjonelle litiumbatterier.

– Det er en fantastisk mulighet for AS Norge på dette området nå, men det er et kappløp. Vi vet at det finnes mellom 40 og 50 andre satsinger i Europa, og alle konkurrerer om de samme hodene, forteller Kvernstuen.

Tungtransport, maritim sektor og til en viss grad privatbilmarkedet etterspør lading og nettverksstabilisering, og dette har Kvernstuen sett en god stund allerede.

– Batterier er nøkkelkomponenten som muliggjøre overgangen til et grønnere lavkarbonsamfunn gjennom elektrifisering, legger han til.

Han sammenligner det som skjer i batterisektoren i dag med det som skjedde med oljenæringen på 1970-tallet.

– Personer med elektrokjemi eller spesialbatterikompetanse vil være like ettertraktet som geologer var i oljebransjens gullalder.

Beyonder ser for seg å ha 150-200 ansatte på det nye batterisenteret som er under oppseiling. I tillegg er det snakk om 500 ansatte i den nye fabrikken, og en god del av disse vil være ingeniører.

Sikret jobb allerede

Masterstudent Trym Berheim er i ferd med å ferdigstille sin mastergrad innen produktutvikling og produksjon ved NTNU, og er allerede sikret jobb i batterisektoren. Med en stor interesse for fornybar energi, og andre måter å redusere utslipp på for å nå klimamålene, har han særlig engasjert seg i overgangen fra bensindrevne til elektriske transportmidler.

– Hvordan energien lagres vil være en viktig del av denne utviklingen, både for å maksimere effekten ved å produsere batterier med lavest mulig CO2-avtrykk, og ved å muliggjøre elektrifisering av eksempelvis flytrafikk ved at batteriene har høyt energiinnhold og lav vekt, forteller han entusiastisk.

I løpet av de fem årene han har studert på NTNU, har han sett utviklingen innen batterisektoren på nært hold.

– Per i dag er det flere teknologier som potensielt kan være lovende, men alle har store utfordringer knyttet til seg. Det blir spennende å få svar på om en ny type batteriteknologi vil komme på markedet innen noen år og utkonkurrere litiumbatteriene, forteller Berheim.

Masteroppgaven hans handler om lokale varmeeffekter i litium-ion batterier.

– For å lage gode modeller og kjølesystemer for batteriene er det viktig å forstå prosessene som skaper og frakter varme i batteriet. Den kjemiske reaksjonen som skjer ved hver av elektrodene inne i et batteri er knyttet til en varme som avhenger av retningen til reaksjonen, en såkalt reversibel varme, forklarer Berheim.

Noe forenklet betyr det at varme utvikles når reaksjonen går den ene veien, mens varme absorberes når reaksjonen går motsatt vei.

– Ettersom denne effekten har motsatt fortegn på hver av elektrodene vil den totale effekten være liten, mens de lokale effektene er store, forteller han.

Forsvarsekspert: – Måtte bli Storbritannia

Ikke nok studieplasser

NTNU har lenge sett at det er stor etterspørsel eller kompetanse fra deres fagmiljøer innen materialteknologi, energi – og prosessteknikk. Nylig utvidet de også arealet på batterilaboratoriet til det dobbelte. Likevel er det begrenset hvor mange studenter de har plass til.

– Vi gjør det vi kan for å rekruttere nye kandidater, og vi vet at det innen battericelleproduksjon kommer til å bli behov for 700 nye ingeniørjobber årlig i årene 2023-2030, sier NTNU-professor Odne Burheim.

Tallene har han hentet fra bransjen selv. Burheim og kollegene hans på NTNU har et utstrakt samarbeid med bedrifter som Beyonder, Freyr Battery, Morrow og Hydro/Equinor. Alle er de svært interessert i studenter med kompetanse innen elektroteknikk, materialteknologi og battericelleproduksjon.

Etterspørselen av kompetente hoder er mye større enn det utdanningsinstitusjonene klarer å levere i dag. Nå setter de sin lit til at Kunnskapsdepartementet tar utviklingen på alvor.

– For å kunne møte industriens behov trenger Norge at det opprettes ekstra studieplasser dedikert til batterisektoren. Og det trengs også at universiteter utenfor NTNU agerer, understreker Burheim.

Forskning viktig

Sjefteknolog i Freyr Battery, Ryuta Kawaguchi, har ledet arbeidet med Nissans batterisatsing i blant annet Nissan Leaf-modellen. Han er opptatt av at Norge må få flere kompetente hoder inn i den raskt voksende batterisektoren, i et globalt marked med høy etterspørsel etter battericeller.

– Fagområdene som er viktig for batteriutdanning finnes allerede i Norge i dag, men volumet bør skaleres opp. Norge har altså svært gode forutsetninger for battericelleproduksjon, men det blir da viktig å sikre seg en tilsvarende mengde kompetanse på området for å kunne konkurrere med det som kommer, sier Kawaguchi.

Over 100 forskere, professorer, Ph.D-kandidater, studenter og ingeniører er tilknyttet forskningsarbeidet i batterilaboratoriene. Ifølge Kawaguchi og Freyr gjør det Trondheim til et av de sterkeste teknologimiljøene for forskning på batterier i Norge.

– Ikke alle som jobber i den norske batteriindustrien vil være ingeniører, det vil også være behov for mange operatører på fagskolenivå i batteriverdikjeden, også dette er et viktig perspektiv i utdanningsbehovet for Norge, avslutter Kawaguchi.

Denne artikkelen ble først publisert i Teknisk ukeblads månedsmagasin 5/21.

Sollys og gullpartikler kan gi renere vann