Ikke minst regulerer slike materialer inneklimaet bedre enn vanlige vegger, erklærer Max Vittrup Jensen.

Den danske sivilingeniøren er bosatt i Norge og har nylig startet opp konsulent- og importselskapet Lavkarbonbygg AS. Formålet er å introdusere det han kaller ultra lavkarbon byggeelementer og -teknikker i Norge. Dette er blitt utviklet og testet de siste 10–20 årene i land som Østerrike, Tyskland, Frankrike og England. Her er det ikke lenger snakk om idealistiske selvbyggere og enkeltprosjekter, som vi har en del eksempler på i Norge, men industrialisert storskalaproduksjon.

– Om vi skal nå Paris 2050-målene, nytter det ikke med symbolbygg av massivtre og lavkarbonbetong. Da er vi nødt til å lære fra Kontinentet og bruke ubrente, minerale materialer og ettårige, biogene byggematerialer, sier Jensen.

Med «ubrente, minerale materialer» mener han primært jord, sand og leire, med «ettårige, biogene byggematerialer» sikter han i hovedsak til halm.

Økende aksept

På Kontinentet er det heller ikke bare eneboliger som bygges på denne måten. Både kontorbygg, skoler og idrettshaller er bygd av blytunge paneler av komprimert grus, jord og leire, gjerne med innebygd isolering og rør til vannbåren varme, eller lettvektspaneler av presset halm i trerammer.

Jensen, som er rådgiver for miljøsertifiseringen Breeam Nor, har vært halmhus-entusiast i et par tiår allerede. Nå som kampen for å nå målene i Parisavtalen er i ferd med å tilspisse seg, er det flere i den etablerte byggenæringen som har fått øynene opp for halm og jordmaterialer.

På Høvik i Bærum har Snøhetta arkitekter oppført sitt første hus av prefabrikkerte halmpaneler. Dagen før TU Bygg snakket med Jensen, promoterte han konseptene i en workshop med Futurebuilt, et program for klimanøytrale byområder med blant andre Kommunal- og moderniseringsdepartementet, Direktoratet for byggkvalitet og Norske arkitekters landsforbund.

Klimaregnestykket for slike materialer er eksepsjonelt lave.

Negativt totalregnskap: Tar opp mer CO2 enn de slipper ut

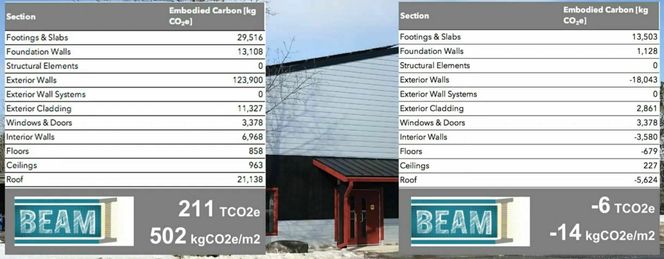

Faktisk kan de totale karbonutslippene fra hus med for eksempel halm som isolering være negative dersom man tar med absorbert CO2 fra før innhøstingen av kornet. Det viser en fremstilling som Chris Magwood har laget.

Magwood er daglig leder i Builders for Climate Action, en organisasjon som har utviklet en klimafotavtrykk-kalkulator for byggeprosjekter og -materialer. I boka «Making better buildings» sammenligner han klimagassutslippene fra tradisjonell byggeskikk med alternative, mer bærekraftige metoder (se et eksempel nederst i artikkelen).

Med biogene byggematerialer som halm, bambus, hamp og kork er man ikke bare i stand til å redusere karbonutslippene, råstoffene materialene er lagd av, materialene binder opp så mye CO2 at byggene i sum fjerner mer enn de slipper ut.

Når man kombinerer dette med materialer av grus, jord og leire samt grunnisolering av ekspandert returglass (Glasopor), kan bruken av betong og andre tradisjonelle byggematerialer begrenses.

For å oppnå det negative utslippsregnskapet må man vel å merke medregne alle faser i byggeprosessen, helt fra såing av korn og produksjon av materialer til bruk og til slutt rivning.

Biogene rivningsmaterialer trenger ikke å sendes til deponier og behandles som spesialavfall, slik som stål og betong, de kan gå rett tilbake i jordsmonnet eller for eksempel benyttes som biobrensel.

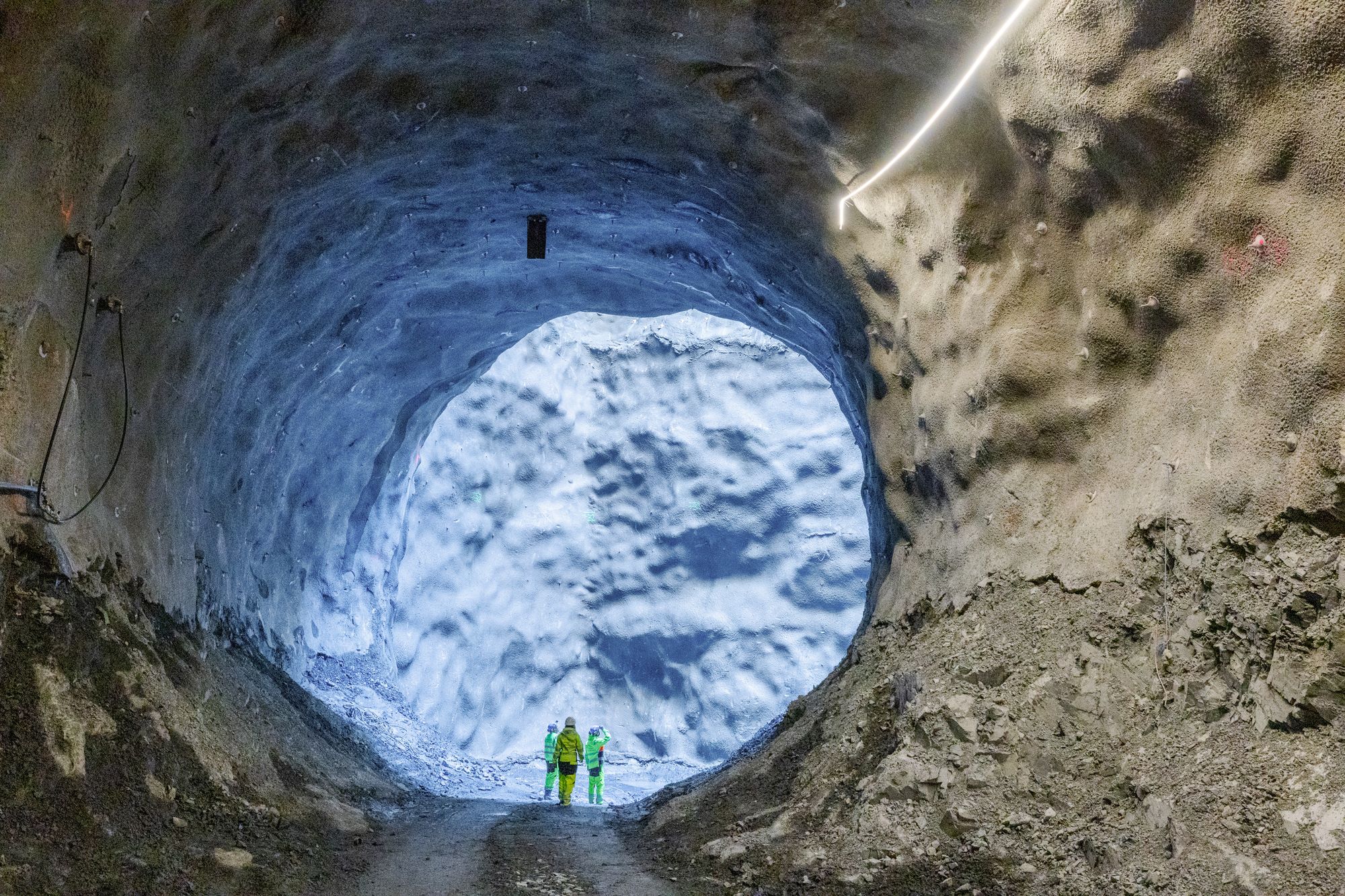

Forsinkelser og kostnadssprekk på Fornebubanen: – Har ikke klart å få opp den produksjonstakten vi ønsker

Stampejord kan erstatte betong

– Trær tar også opp CO2, hvorfor regnes ikke trematerialer som like miljøvennlige?

.png)

– Problemet er at vi er nødt å kutte utslippene drastisk innen 2050. Etter flathogst tar det, ifølge biologene, 60 til 100 år før karboninnholdet i en skogbiotop er reetablert, svarer Max Vittrup Jensen.

Han synes det er synd at det fullstendige karbonregnskapet ikke i er med i en såkalt LCA, en livstidsanalyse av karbonstrømmen i et bygg. I produksjonsfasen for massivtre, for eksempel, inngår kun utslipp fra hogst, transport og tidlig bearbeiding.

Massivtre har et ufortjent godt rykte, mener Jensen, blant annet fordi det bare en del av trestammen som brukes i fremstillingen.

Samtidig understreker han at det er langt bedre å bruke massivtre som for eksempel etasjeskillere enn hulldekker av betong, et materiale som i likhet med stål tar «tusenvis av år å bli klimanøytralt».

Elementer av stampejord kan erstatte mye av betongen, sier Jensen.

Analyser viser at sammenlignet med betong er stampejord i en annen miljøliga. Mens bindemiddelet i stampejord er ubrent, rå leire, fremstilles betongens sement ved å varme opp kalkstein til opp mot 1500 grader, i andre land ofte ved hjelp av kull. Men det er i den kjemiske prosessen som oppstår av varmen (kalsineringen), mesteparten av karbondioksidet frigjøres.

– Betongindustrien jobber med å fremstille lavkarbonprodukter, men det er ikke godt nok. Vi må gå over til materialer som faktisk har en positiv innvirkning på klimaet, mener Jensen.

Passivhus som puster

Han stiller seg også kritisk til en del av passivhusbevegelsen, som etter noen spredte forsøk fikk vind i seilene i Mellom-Europa for rundt 15 år siden. Hovedtanken er å isolere byggene så godt at man klarer seg med en brøkdel av energien til oppvarming. Dette er i dag reflektert i de norske byggeforskriftene, og i tillegg finnes det egne passivhuskriterier.

Max Vittrup Jensen mener at det har vært et altfor ensidig fokus på energibesparelse de siste årene. En del av energigevinsten i et passivhus spises opp av økt materialproduksjon. I tillegg er passivhus avhengige av ventilasjonsanlegg for at beboerne skal få puste.

– Passivhus handler for mye om energi, og for lite om dem som skal bo i dem, hevder han.

I dagens boliger er det plast på begge sider av isolasjonen, og byggene er nærmest lufttette. I et prefabrikkert halmhus fra produsenten EcoCocon, som Jensens nye selskap skal importere til Norge, er det ikke nødvendig med plast i veggene i det hele tatt, fremholder han, og det er ikke nødvendigvis behov for ventilasjonsanlegg, heller.

Jensen forklarer dette med at leiren i leirepussen er hygroskopisk. Det innebærer at leiren absorberer innendørs luftfuktighet, hvorpå den trekkes ut gjennom halmen. Utvekslingen av inne- og uteluft skjer imidlertid så langsomt at husene er tette nok til å oppfylle passivhuskravene.

– Med et lag av celluloseisolering brytes dessuten kuldebruene fra treverket, tilføyer Jensen.

.jpg)

Norge og Storbritannia inngår forsvarsavtale: : Vil lage kombinert fregattflåte

Overlevde skogbrann

Elementveggene selskapet hans skal markedsføre i Norge, er innrammet av stenderverk i tre og ligner på industrielle byggeelementer flest, bare at innmaten består av komprimerte halmstrå i stedet for mineralull og plast. Innvendig og utvendig kledning skal kundene kunne velge selv, skjønt Jensen anbefaler leire innvendig på grunn av den gunstige virkningen på inneklimaet. Han hevder at en dyktig håndverker kan pusse leiren så glatt og jevn at den kan forveksles med gips.

– Dette har ikke noe med de hjemmelagde løsningene vi har sett eksempler på tidligere å gjøre. I større skala kan innerveggene til og med pusses av en robot, sier han.

– Bare tre prosent av Norge er dyrket mark. Hvordan skal dere få tak i nok halmballer dersom dette brer om seg?

– Nettopp derfor er det enklere å importere veggpanelene fra mitt hjemland Danmark eller andre jordbruksland i nærheten, svarer Jensen.

Han er ikke bekymret for tilgangen til råstoff. Det er milliarder av tonn med halm til overs fra kornproduksjon rundt i verden, bedyrer han.

– Det beste er om halmen går tilbake til jorden når kornet er høstet, men det vil bare være en fraksjon vi bruker til bygg, sier han.

– Og før du stiller det neste spørsmålet: Har du sett bilde av veggene som sto igjen etter skogbrannene i California i fjor? De var lagd av halm, sier Jensen offensivt.

Den korte forklaringen på brannmotstanden er at halmen er så tettpakket at flammene kveles før de får tak. Det samme som skjer hvis du forsøker å brenne opp en gammeldags telefonkatalog.

– Prefab løser mye

Seniorrådgiver Sveinung Ørjan Nesheim ved Sintef Community har tro på at prefabrikasjon kan bidra til å øke etterspørselen etter bygg basert på halm, jord og leire. Prefabrikasjon vil gi bedre dokumentasjon og kvalitetssikring av materialene, mener han.

– Et annet problem har vært at halmhus har vært plassbygd, og at det derfor har tatt lang tid, sier Nesheim.

Han tror det har gjort at leire- og halmhus i stor grad har vært forbeholdt en mindre gruppe økologisk motiverte selvbyggere.

En annen utfordring som løses ved innendørs produksjon, er fuktkontroll. I likhet med trevirke kan også mye fukt bygges inn i halmen og frembringe sopp og råte etter at bygget er lukket.

– Selv om leiren puster, kan det gro sopp i halmen. Det er også et biologisk materiale, påpeker Nesheim.

Prisen vil naturligvis ha mye å si for om prefabrikkerte elementer med halm og leire vil ta av i Norge, men Nesheim understreker at det også er andre kriterier som vil få betydning for konkurranseevnen framover, ikke minst utslipp av klimagasser.

– På grunn av befolkningsveksten skal det bygges utrolig mye de kommende tiårene, og dette er et nytt redskap i verktøykassen for miljøvennlig byggeri. Vi er nødt til å redusere utslippene, og det må gjøres fort, fastslår Nesheim.

.jpg)

Her lages elektronikk som hjelper både jagerpiloter og barn

.jpg)