Verden kommer ikke unna fangst og lagring av CO2 om vi skal klare klimaforpliktelsene våre. Dette krever store investeringer for både fangst, transport og lagring av CO2.

Men teknologiene er fortsatt ikke tatt i bruk i kommersiell sammenheng.

– Økt global oppvarming og strengere internasjonale klimamål vil kunne endre dette. I mellomtida jobber vi hardt for å finne optimale og mindre energi- og kostnadskrevende måter for CO2 fangst, sier forsker ved Sintef Energi, Øyvind Langørgen.

Industrien trenger rimeligere løsninger

Forbrenning av gass, olje, kull, biomasse og avfall brukes for produksjon av kraft, varme og damp, i industrien, for å nevne noe. Disse prosessene genererer CO2.

Det finnes flere måter å fange CO2 fra industrien på. Den mest vanlige er å separere CO2 etter forbrenningsprosessen, såkalt post-forbrenning separasjon.

En annen metode for fangst av CO2 er ved bruk av det fagfolk betegner som oxy-forbrenningsteknologi. I denne metoden forbrenner man brenselet med bruk av oksygen, og ikke med luft, som er det vanlige.

Fordelen med dette er at avgassen ikke inneholder de store mengdene nitrogen som kommer med luft. Det gjør at vi får ut en høy konsentrasjon av CO2 og resten er i hovedsak vanndamp. Dette gjør det langt enklere å hente ut CO2-en.

Skal lage «billig» oksygen

– I dag er det vanlig å produsere oksygenet ved bruk av kommersielle luftseparasjonsprosesser hvor lufta kjøles ned til den blir flytende ved rundt minus 170°C. Dette er en energikrevende prosess. Vi tester derfor ut en mindre energikrevende metode, sier forskeren.

Teknologien som nå testes ut i Sintefs energilaboratorium heter «Chemical Looping Combustion» (CLC).

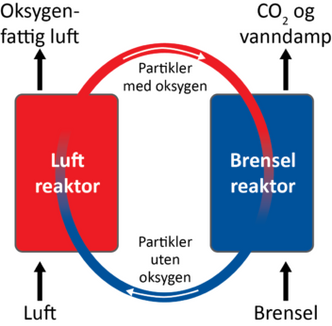

Her splittes forbrenningsprosessen i to ved hjelp av en luft- og en brenselsreaktor. Mellom disse sirkulerer et metalloksid.

Ved normal driftstemperatur, på cirka 850 – 950°C, vil dette metalloksidet ta opp oksygen fra lufta i luftreaktoren og bringe oksygenet over til brenselet i brenselsreaktoren. Deretter transporteres metalloksidet tilbake til luftreaktoren for en ny runde. Altså en loop.

– Oksygenseparasjon fra lufta er en integrert del av prosessen og avgassen fra brenselsreaktoren består bare av CO2 og vanndamp som lett kan separeres. CLC er blant CO2-fangstteknologiene med høyest potensial både med hensyn til energi- og kostnadsbesparelser, sier Langørgen.

- Norsk teknologi: Slangeroboter skal revolusjonere vedlikeholdet subsea

Den største

Utvikling av CLC-teknologi foregår ved flere forskningsmiljøer både i Europa, USA, Kina og Korea, og det finnes etterhvert en god del lab- og pilotenheter.

Av disse er pilotenheten på Tiller blant de største med en høyde på syv meter og kan håndtere en brenselsmengde tilsvarende 150 kW.

I tillegg er reaktoren og de andre løsningene satt opp slik at riggen likner mest mulig på et industrielt storskala anlegg.

- BI-forsker ber oljebransjen endre seg: Oljebransjen ber forskeren dra til Sverige for å telle elbiler