De færreste forbinder vel England med trehus, langt mindre den betongtunge metropolen i sør-øst. London-selskapet Waugh Thistleton Architects har imidlertid tegnet høyhus i massivtre i snart 15 år. Eller krysslaminert tre (KLT), som er den korrekte betegnelsen (som nesten ingen bruker).

– Det begynte med et lite tilbygg i massivtre i 2004, forteller Kirsten Haggart, arkitekt og partner i Waugh Thistleton.

– Vi valgte massivtre fordi bygningen lå så inneklemt. Det var vanskelig å komme til med betongbiler og trailere, og beboerne i nabolaget ønsket minst mulig støy fra byggeprosessen. Med massivtre-elementer ferdig produsert på fabrikk, fikk vi gjort jobben på én dag. Det ga oss en vekker. Vi skjønte hvor lett det er å bygge på med massivtre og bestemte oss for å prøve det i et større prosjekt, sier Kirsten Haggart til TU Bygg.

.jpg)

Vi møter henne på en kafé i Oslo etter at hun har holdt foredrag på den danske messen Building Green, som ble avholdt i Norge for første gang i år.

Prosjektet hun sikter til, heter Murray Grove og sto ferdig i 2009. Den gangen var det verdens høyeste boligblokk oppført utelukkende med massivtre i bærende konstruksjoner. Haggart var selv arkitekt for prosjektet, som ligger i bydelen Hackney i London. Underetasjen er riktignok av betong.

– Den fungerer som såle for reisverket, som er satt opp som en bikube av tre-elementer, forklarer hun.

Åtte etasjer på 27 dager

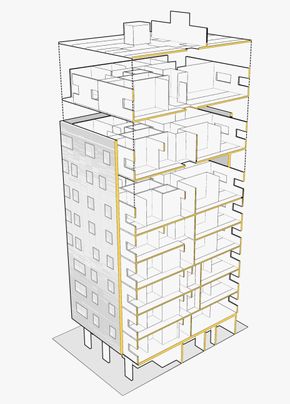

Konstruksjonen er avstivet med massive heis- og trappesjakter og balustrader, får vi vite. Både bærevegger, sjakter og gulvdekker er av tre i det åtte etasjer høye bygget. Her er det ingen betong i etasjeskillene, slik som er tilfellet i begge de norske rekordbyggene Mjøstårnet og Valle Wood.

Med prefabrikkerte massivtre-elementer tok det kun 27 dager å sette opp råbygget – for fire erfarne østerrikere, hevder Haggart.

– De jobbet raskt, men de likte nok ikke alle sikkerhetsforskriftene våre. Det er noe ganske annet å bygge i en storby som London og ute på landet i Østerrike, sier Haggart og ler.

– Fem–seks uker uker høres veldig lite ut?

– Ja, montasjen gikk som en lek. Elementene ble festet fortløpende med vinkelbeslag med 30 til 40 centimeters mellomrom. Alt av hull og åpninger var ferdig kuttet på forhånd. Vi trengte ikke tårnkran engang, alt ble løftet på plass med mobile kraner, erindrer arkitekten.

Fem måneder etter kranselaget kunne kjøperne av de 29 leilighetene som bygget består av, hente nøklene sine og flytte inn. Da var interiøret også ferdig.

– Alt handler om planlegging. Vi bruker bim til alt, så fabrikken som lagde massivtre-elementene, trengte bare den digitale tvillingen til å programmere maskinene sine. Elementene kom hit med vinduer og dører og hull ferdig kappet og boret med millimeterpresisjon. Elektrikerne og rørleggerne våre var imponerte. De var ikke vant til at alle mål og vinkler stemmer. De trengte ikke å tilpasse noe som helst for å få gjort jobben sin. Slikt sparer vi selvfølgelig tid på, og prosjektet ble ferdig før deadline, sier Haggart.

Luftkvalitet som bonus

Byggherren var et privat, konservativt og i utgangspunktet temmelig skeptisk eiendomsselskap, beskriver Haggart.

.jpg)

– For å overbevise dem tok vi dem med til fabrikken i Østerrike, hvor vi blant annet fikk tatt akustikktester. Det gjorde utslaget, sier hun.

Verdens høyeste «halmhus»: – Brannsikker løsning

Lydisolasjonen viste seg å være bedre enn det byggeforskriftene i London forlanger. Det samme gjaldt luftkvaliteten, som ble målt da bygget var ferdig. De besto med god margin.

– Det morsomme er at vi ikke hadde gjort noe for å forbedre verken akustikken eller luftkvaliteten, det kom som en ren bonus, sier Haggart.

– Importerer dere alle trematerialene fra Østerrike?

– Ja, vi bruker tre ulike fabrikker, KLH, Binder Holz og Stora Enso, svarer Haggart, hvorpå vi tillater oss å presisere at sistnevnte har finsk-svensk herkomst.

– Ja, det stemmer, men de har en fabrikk i Østerrike også, sier Haggart.

Kan bygge over tunneler

Etter Murray Grove-prosjektet etablerte Waugh Thistleton seg som et ledende arkitektkontor for store massivtre-prosjekter i London. For Murray Grove mottok de RIBA President's Award for Research. Åtte år senere, i 2017, samlet de all sin erfaring i prosjektet Dalston Works, som de hittil har mottatt ni utmerkelser for. De fleste har noe med bærekraft å gjøre.

– Det er det høyeste trebygget i verden, erklærer Haggart.

– Nei, det er nok Mjøstårnet! parerer TU Bygg.

– Ja vel? Du, det der endrer seg hele tiden. Målekriteriene også, sukker London-arkitekten.

– Det var i hvert fall verdens største i fjor, smiler hun.

Fikk en lys idé – sparte 47 tonn CO₂

Mulig vi her må skille mellom største og høyeste. Dalston Works-prosjektet er bare ti etasjer høyt mot Mjøstårnets 18, men det består av flere bygninger og til sammen 121 leiligheter.

Færre trailere på veien

En annen fordel Kirsten Haggart fremhever med tre, er at det er betydelig lettere enn stål og betong.

– Det betyr blant annet at vi ikke trenger pæle så dypt for å fundamentere byggene, noe som er praktisk hvis man ønsker å bygge over t-baner eller andre tunneler. Under Dalston Works skulle det sprenges ut et krysningspunkt for to toglinjer. I slike tilfeller er det alltid en beskyttelsessone over som vi ikke får røre. Kort fortalt ville ikke dette prosjektet latt seg gjennomføre med de lange pælene et stort betongbygg krever. Med tre holdt det med en solid bunnplate, fremholder Haggart.

– Selv om tre er et lett materiale, oppstår det enorme, vertikale trykk med så høye hus som det her er snakk om. Hvordan har dere håndtert trykklasten?

– På Dalston Works har vi løst det ved å ha veldig tykke vegger nederst, og så la dem bli gradvis slankere oppover i etasjene. I et annet prosjekt lot vi trykklasten gå gjennom søylene, uten å vektlegge dekkene, som kunne gitt etter med så konsentrerte punkttrykk. En av ingeniørene våre har spesiallaget stålbeslag som dekkene festes til, slik at det er de som hviler på søylene, ikke omvendt. Det er et genialt system som gjør at elementene nærmest kan klikkes på plass, sier Haggart før hun går over i en beskrivelse av beslagenes dobbeltfunksjon.

Drammens Tidende: Avsporing skal ha skjedd i sporveksel med innlagt varme

– Der er de samme stålbeslagene som brukes til å heise elementene med, så de er bra kraftige. De utsettes for en helt annen belastning når elementene henger fra en kran og vrir og vender på seg i lufta, understreker hun.

Størrelsen på elementene er begrenset av både trafikale forskrifter samt hva som er praktisk mulig å kjøre med fra Østerrikes dype skoger til London sentrum. Lave broer kan legge begrensninger på høyden på lastene, bredden bør helst ikke overskride bredden på et standard lasteplan.

– Hvis det blir for stort, må vi ha politieskorte gjennom London, og det kan bli dyrt, resonnerer Haggart.

Ifølge arkitektkontoret hennes er antallet leveringer til byggeplassen 80 prosent lavere for et massivtre-prosjekt enn for tilsvarende bygg i stål, glass og betong.

Mye å spare

– Massivtre er fortsatt et kostbart materiale sammenliknet med betong. Er det annet enn transportkostnadene dere kan spare på?

– Ja, totalprisen for å bygge med tre er i ferd med å bli billigere enn med tradisjonelle materialer. For det første designer vi elementene slik at alle de tre fabrikkene vi snakket om, er i stand til å levere dem. Dermed får vi en priskonkurranse som gagner oss. For det andre kan vi bygge flere etasjer med tre, fordi materialet er lettere og ikke trenger så dyp fundamentering. Det gir bedre sluttpris for bygget, og vi sparer en del på graving. For det tredje bygger vi mye raskere med tre, slik at lønnskostnadene blir lavere.

Norsk major i Polen: – Det er en grunn til at det står flere luftvernsystemer her

Kirsten Haggart legger til at etter hvert som de høster mer erfaring med massivtre, blir byggeprosessen stadig mer strømlinjeformet. Mer bruk av moduler montert på fabrikk gir ytterligere besparelser.

– Massivtre er som skapt for automatisering, så dette kommer bare til å bli billigere. Vi har flere prosjekter der vi tegner rom for rom, som ferdigstilles med vegger, tak og isolasjon på fabrikk. Da kan dette gjøres samtidig med gravearbeidene, slik at den totale byggetiden blir enda kortere, forklarer hun.

– Miljøet er den største vinneren

Samtidig poengterer hun at den største besparelsen av dem alle, er det miljøet som blir til del.

– Til det siste høyhuset vårt gikk dem med 2325 trær, noe det tar de østerrikske skoger tre timer å reprodusere. Det er fordelen med trær, de gror! I motsetning til jern og sand og alt det andre vi utvinner fra jorda. De råvarene tar der millioner av år å erstatte!

Her tar toget et enormt teknologisk sprang på få sekunder

Haggart forteller at i Sverige er det nå etablert praksis at for hvert tre de hogger ned, planter de tre nye, slik at CO2-opptaket øker snarere enn minker på grunn av hogst.

– Det er veien å gå. Hvis vi mener noe med å redusere CO2-utslippene og FNs bærekraftsmål, er vi bare nødt til å bygge mer av tre og andre fornybare materialer, fastslår Kirsten Haggart.

Stanset overvåkningen: Bane Nor visste at tiltaket kunne endre forholdene i elva