Oppstartselskapet Stilride holder allerede på å utvikle en elektrisk motorsykkel med sin egenutviklede teknologi for bøying og bøying av stål. Teknologien heter Stilfold og skal gjøre chassiset både sterkere og lettere samtidig som man sparer materiale.

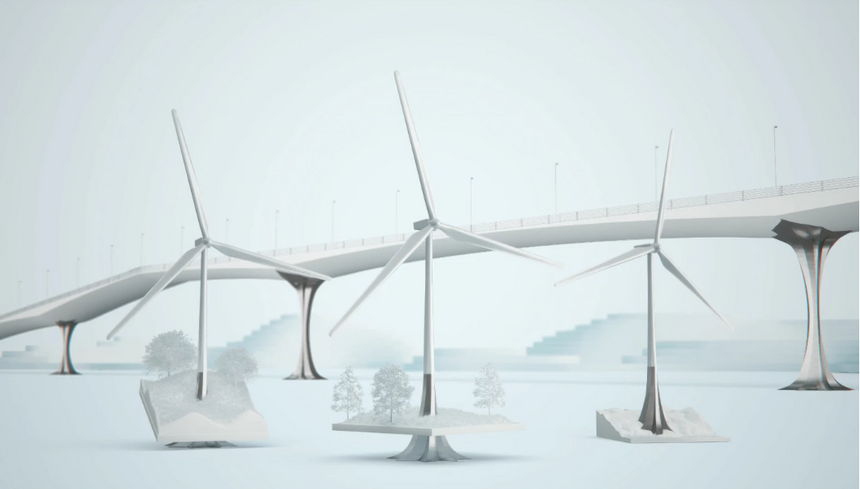

Motorsykkelen, som skal lanseres i år, skal også være en demonstrator for foldeteknologien, med ambisjon om å finne flere bruksområder for prosessen. Nå har de søkt patent på design for fundamenter til vindturbiner, bruer og andre store konstruksjoner, med rotsystemene til trær og planter som inspirasjon. På denne måten skal det oppnås optimal fordeling av last og stivhet.

Skreddersys

– Et konvensjonelt fundament «tvinges» ned i bakken og må overkompenseres for å fylle sin funksjon. Med vår bøyeteknologi kan vi både bygge inn styrke og skreddersy fundamentet til bakken på stedet, sier Jonas Nyvang, daglig leder og medgründer i Stilride.

Sammen med Peikko, en leverandør av vindkraftfundamenter med salg i 33 land, har Stilride gjort analyser som viser store potensielle besparelser. Til et tradisjonelt betongfundament for en 7 MW vindturbin trengs 2500 tonn betong og 150 tonn armering, som er beregnet å gi i overkant av 900 tonn karbondioksidutslipp.

Sparer også kjøring

Med stålfundamenter i «treinspirert» teknologi går det med 570 tonn stål. Bruker du svensk, resirkulert stål, utgjør karbondioksidutslippet 171 tonn, ifølge Stilride. En reduksjon på rundt 80 prosent.

– Vi har fått veldig gode beregningsdata som bekrefter at det finnes en business case. Og da har vi ikke engang regnet med logistikken – ifølge Peikko trengs det rundt 90 lastebiler med sement til et konvensjonelt fundament av denne størrelsen, ofte til utilgjengelige steder, sier Nyvang.

Den europeiske bransjeorganisasjonen Wind Europe anslår at det vil bli bygget rundt 12.000 landbaserte vindturbiner i Europa i løpet av de neste fem årene. Dersom alle disse bruker fundamenter med Stilrides teknologi, vil det ifølge de to selskapenes beregninger spare 8 megatonn karbondioksid – det er en fjerdedel av Sveriges totale årlige utslipp.

Selskapet er nå i samtaler med flere store stålleverandører for å finne stål med så lavt klimaavtrykk som mulig, sier Nyvang.

– Neste steg blir å produsere den første fundamentprototypen.

Artikkelen ble føst publisert på Ny Teknik

Skip må på service – det ikke ett fett hvor det gjøres