FREDRIKSTAD: Den gule boksen med leverpostei fra Stabburet er et særnorsk fenomen. Vi skal ikke lenger enn over grensen til Sverige før hermetisk leverpostei er helt ukjent.

Men vi elsker de gule boksene. I fjor kjøpte vi 21,6 millioner av dem.

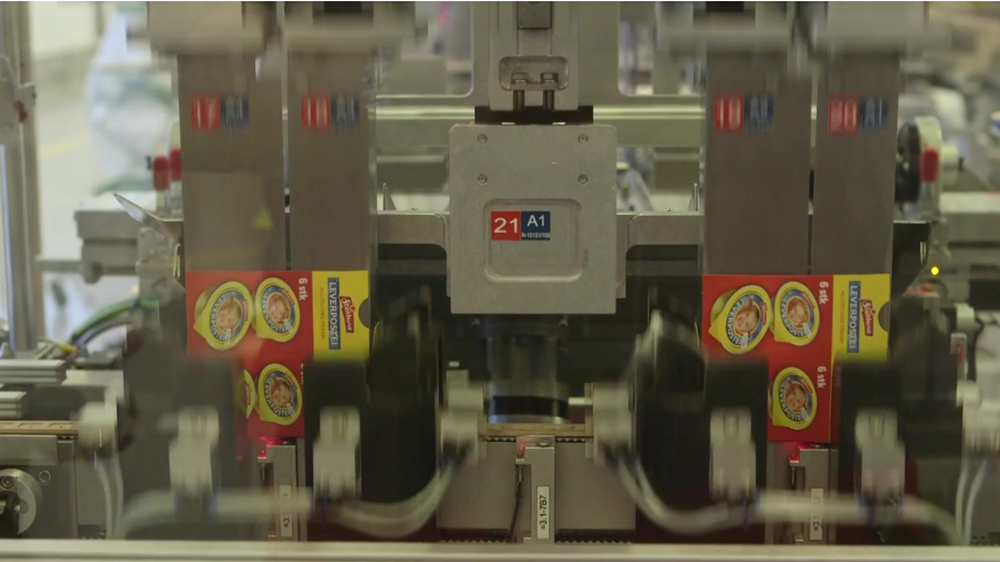

I fjor ble produksjonsanlegget fra 1966 skiftet ut, for å øke effektiviteten. Det var ikke bare enkelt.

Overmodent for utskifting

Både i 2014 og 2015 økte salget mellom 10 og 15 prosent, i 2016 holdt det seg stabilt. Oppskriften, som Stabburet velger å holde for seg selv, er praktisk talt uendret fra starten i 1949. Mettet fett er erstattet med rapsolje og saltinnholdet er redusert, ellers er det uendret.

I 50 år har et produksjonsanlegg fra 1966 surret og gått. Det ble designet av sivilingeniør Arne Moen på daværende Norges Tekniske Høgskole, nå NTNU og satt i drift i 1966.

Det var et semiautomatisk anlegg der de ferdig fylte boksene ble fraktet i kurver og heist ned i åpne autoklaver for koking. Transporten skjedde ved hjelp av skinner festet i taket, og det gjorde anlegget både moderne og avansert etter datidens målestokk.

I juni i fjor ble det demontert, og et nytt anlegg kom på plass. Det var overmodent for utskifting, men høye kostnader gjorde at det ble utsatt så lenge som mulig. Nå kan Stabburet igjen si at fabrikken har et av Europas mest automatiserte og avanserte produksjonslinjer.

Fra én til 18

– I fjor hadde vi kun én robot i hele fabrikken. Nå har vi 11 og i løpet av februar får vi syv til, forteller Vegard Segtnan som har vært prosjektleder for de nye produksjonslinjene.

De 18 installerte robotene førte til at 15 av de 210 ansatte i Fredrikstad ble overtallige.

– Men så fikk vi produksjonen av middagshermetikk lagt hit, det reduserte de overtallige til seks.

Siden snittalderen er høy håper vi å klare den nedbemanningen gjennom naturlig avgang, sier fabrikksjef Erin Skovly.

Hun legger til at på Elverum, der middagshermetikken tidligere ble produsert er det nå produksjon av andre produkter, så ingen er blitt overtallige der.

Det var en utfordring å få plassert de nye robotene. Produksjonen skulle løpe som normalt mens det nye anlegget ble montert. Prosjektgruppen vurderte å føre opp nye produksjonslokaler på en tomt selskapet eier ved siden av dagens fabrikk. Men det ble for kostbart, de eksisterende lokalene er byggteknisk i god stand.

En produksjonslinje for pølser ble flyttet, og halve lokalet ryddet for to nye produksjonslinjer.

Konsernsjefen i Orkla har mest presist satt ord på utfordringen de stod overfor, ifølge Segtnan. Han uttrykte følgende da han ble presentert for hva som måtte gjøres: «Det høres ut som å operere en maratonløper under løpet».

- Fjerner menneskene fra boredekket: Nå overtar robotene alle operasjoner på boredekket

Leverandører trakk seg

– Vi hadde flere leverandører inne, noen av dem trakk seg og sa at de ikke kunne levere. Det ble for krevende for dem, sier Segtnan.

De to største utfordringene er bæresøyler med seks meters mellomrom og lav takhøyde. Det er ikke mange centimetre klaring mellom taket og enkelte av robotene. Til slutt gikk Skala av med seieren og fikk levere anlegget til 130 millioner kroner.

Steinar Eriksen var ansvarlig for prosjekteringen hos Skala, Eriksen er nå pensjonist. Til Teknisk Ukeblad sier han at hastigheten var en av de største utfordringene.

– Det var helt opp mot grensen for hva som er praktisk mulig å få til.

I et slikt anlegg må hvert trinn ha en høyere kapasitet enn trinnet før. Dette er nødvendig for at en mindre stans i et trinn skal kunne hentes inn igjen.

- Her sover Foxconn-arbeiderne i lunsjen: Snart blir nesten alle erstattet av roboter uten behov for pauser

Mye engineering

I deler av produktene linjen brukes til er emballasjen av blikk. Da hadde det vært naturlig å bruke magneter på verktøyet. Men hos Stabburet måtte Skalas ingeniører forholde seg til aluminium og plast i tillegg.

De måtte derfor bruke sug og vakuum på robotenes verktøy.

– Så var det litt fuktighet, det skulle gå fort og bevegelsene måtte være skånsomme, det var sinnsykt mye prosjektering og meget spesifikk programmering av robotene, humrer Eriksen.

Utstyret for produksjon av farsen er uendret. Det er fra og med autoklavene og ut til lager alt er nytt. Mens de gamle autoklavene var åpne kar med vann er det nå lukket. Det brukes lite vann, mest damp og et lite overtrykk. Leverposteien kokes så i omtrent 115 grader.

Komplette linjer

Segtnan forteller at mens de tidligere hadde en rekke enkeltmaskiner er det nå to komplette produksjonslinjer der alle maskinene snakker med hverandre.

– Vi har et overordnet system, neste maskin må være klar før produktene sendes videre. Vi har også spesifisert overfor leverandørene at vil skulle ha én plattform.

Valget falt på Wonderware, med enkelte Scadavarianter for spesielle maskiner.

Gevinstene er allerede dokumentert. Resultatet er at produksjonskapasiteten er økt fra 4000 til 7500 tonn i året. Antall bemannede arbeidsoperasjoner er redusert fra 16 til 3 og sykefraværet er mer enn halvert.

– HMS-gevinsten er viktig, det gamle arbeidet hadde for mange tunge operasjoner.

- Ingeniør på boks: Denne trillekofferten erstatter to ingeniører på oljeplattformer

Skjermstyring

Snittalderen på operatørene er 51 år, og ansienniteten i Stabburet 25 år. Tidligere var det to grupper ansatte, teknisk avdeling var skilt fra operatørene.

– Vi kjører fortsatt et omfattende opplæringsprogram. Mens alt tidligere skjedde manuelt styres nå produksjonen via skjerm. Dessuten har vi fjernet skillet mellom gruppene. Nå har vi kun tekniske operatører.

Som et resultat av den nye linjen har Stabburet utviklet et eget internt fagbrev.

– Tidligere var produksjonen så lite automatisert at vi ikke kunne ha lærlinger i automatikerfaget. Det kan vi nå, sier Eirin Skovly, fabrikksjef på Stabburet.

Før måtte de alltid tilkalle teknisk personell når noe skjedde. I dag tar operatørene selv ansvaret for enkelt vedlikehold.