En av de mest slitsomme oppgavene på en byggeplass er jernbindingen. På et vanlig mindre brobygg kan det fort være millioner av steder hvor stålbindere eller bindetråd skal trekkes under armeringsjernene, bindes sammen og eventuelt klippes.

Det er hardt, ensformig og slitsomt arbeid som gir mange betongarbeidere smerter i rygg, håndledd og fingre. I tillegg er det tidkrevende. Derfor har Skanska sammen med ABB og Mälardalens högskola utviklet en robot som kan samle og binde sammen armeringen til store infrastrukturprosjekter.

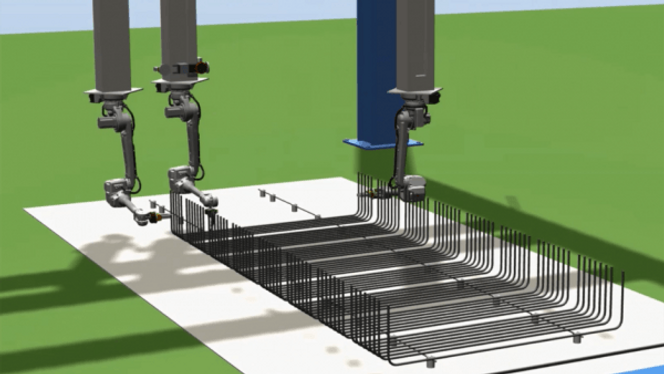

– Det er en slags traverskran-løsning med tre robotarmer – to som løfter armeringsjernene fra et bord og over i formen hvor de holder dem fast på den planlagte plasseringen, mens den tredje robotarmen binder jernene sammen, forteller Ulf Håkansson som sjef for forskning og innovasjon hos Skanska i Sverige.

Strømdirektør tror ikke norgespris tar av: Mener bransjen har overbevist om at du er idiot hvis du ikke velger spotpris

Prosjekteringsfeil og -mangler i alt

Ideen kom under byggingen av det store veitunnelprosjektet Norra Länken ved Stockholm. Her skulle det brukes store mengder armering, og for å få fart på fremdriften i byggingen ville Skanska gjerne prefabrikkere armeringsburene. Men det gikk raskt opp for entreprenøren at de tegningene og 3D-modellene som ble lagd, slett ikke var nøyaktige nok til at man kunne prefabrikkere noe som helst ut fra dem.

Ting er sjelden tegnet helt ferdig når modellen sendes til produksjon. Det mangler kanskje en stang eller en bøyle, og det må de som produserer armeringskurvene ganske enkelt finne ut av, forteller Ulf Håkansson.

Serie: Roboter i byggebransjen

Danske Ingeniøren, TUs samarbeidspartner, ser i denne mini-serien på robotenes inntog på byggeplassene - og på de kravene det stiller til ingeniører og entreprenører, hvis selv det minste skruehull skal spesifiseres i modeller og tegninger.

Andre saker i serien:

- Denne roboten kan male en hel fasade på egen hånd

- I dag må folk bruke «romdrakter» for å fjerne blyholdig maling. Nå skal roboter gjøre jobben

- Robotene kommer til byggeplassen, og vil tvinge ingeniørene til å skjerpe seg

Men det går ikke hvis produksjonstempoet skal opp. Derfor strammet Skanska inn på kravene til detaljeringen og presisjonen i 3D-modellerne, og fikk kutte produksjons med svært mye. Men når man har svært nøyaktige digitale modeller, kan de neste skrittene i prosessen også digitaliseres.

3D-modell blir til robotbevegelser

Det er grunnen til at Skanska inngikk et samarbeide med Mälardalens högskola og ABB om å utvikle en robot som kunne binde armeringen. I første omgang ble roboten bare bygd virtuelt, og forskjellige arbeidsprosesser ble gjennomtestet, forteller Ulf Håkansson.

– Vi ville i første omgang få dem til å finne ut om man kunne oversette 3D-modellene våre fra Autodesk eller Tekla til informasjon som man kan styre roboten med. Det lyktes i det innledende prosjektet.

Da det digitale grunnlaget var i orden, valgte partnerne å bygge roboten som en skalamodell i størrelsesforholdet 1:4. Det viste seg av roboten fungerte også i virkeligheten.

– Nå er neste skritt å oppskalere roboten. Men det er en større investering som må inn i investeringsplanene våre. Vi må finne det rette prosjektet hvor vi kan ta robotproduksjonen med inn i anbudet vårt. Og det tar litt tid å finne det. Men innen et par år tror jeg at vi bruker roboter til å binde armeringsjern.

.jpg)

Sverige vil selge 150 moderne Gripen-kampfly til Ukraina

Robot skal ut på byggeplassen

Det er i tillegg også en utfordring med å få roboten til å fungere utenfor de varme og tørre omgivelsene hvor skalamodellen har vist at den duger. Den endelige roboten skal nemlig kunne tåle å bli plassert i et telt på en byggeplass, for Skanska tror hverken på at det kan lønne seg å frakte armeringskurver fra en sentral armeringsfabrikk til konsernets byggeplasser, eller på at fabrikker passer inn i bedriftens kultur.

– Vi har tidligere jobbet med å produsere deler til byggeprosjekter på fabrikker. Men vi er entreprenører. Vi passer ikke inn i et fabrikkanlegg. Vi og våre folk vil være ute på nye prosjekter og nye steder hele tiden – det er ingen av dem som heller vil gå og jobbe på en fabrikk. Så det passer bedre med produksjonsanlegg som kan flyttes dit hvor det er behov for dem, sier Ulf Håkansson.

Sveiserobot er neste skritt

På sikt kan det også hende at roboten selv – eller en robotkollega – skal klippe og bøye armeringsjernene. Men inntil videre er det ifølge Skanska fremdeles mest effektivt å bruke mennesker til denne delen av prosessen.

Men ett område hvor Skanska likevel gjerne vil bytte ut mennesker med roboter, er når det gjelder å sveise sammen armering.

I dag binder roboten som nevnt armeringsjernene sammen. Men Ulf Håkansson håper at den tredje robotarmen en dag kan få lov til å sveise armeringen i stedet.

– De svenske myndighetene mener at kvaliteten ikke er god nok til at man kan bruke sammensveiset armering til en brukonstruksjon. De er redde for at sveisningen vil fjerne mer materiale enn det legges til. Men vi vil heller sveise enn å binde, for sveiseroboter er langt mer utbredte enn binderoboter, og vi mener at kvaliteten vil bli bedre enn når mennesker sveiser. Så dette jobber vi med å dokumentere, sier han.

Nye miljøkrav: : Kan koste svenske T-baner dyrt

Artikkelen ble først publisert på Ing.dk

Se Skanskas egen video om skalautgaven av roboten her:

- Kun 17 prosent av selskapene oppgir at de bruker den: Dette er hemmeligheten bak effektivisering av byggebransjen (TU Ekstra)