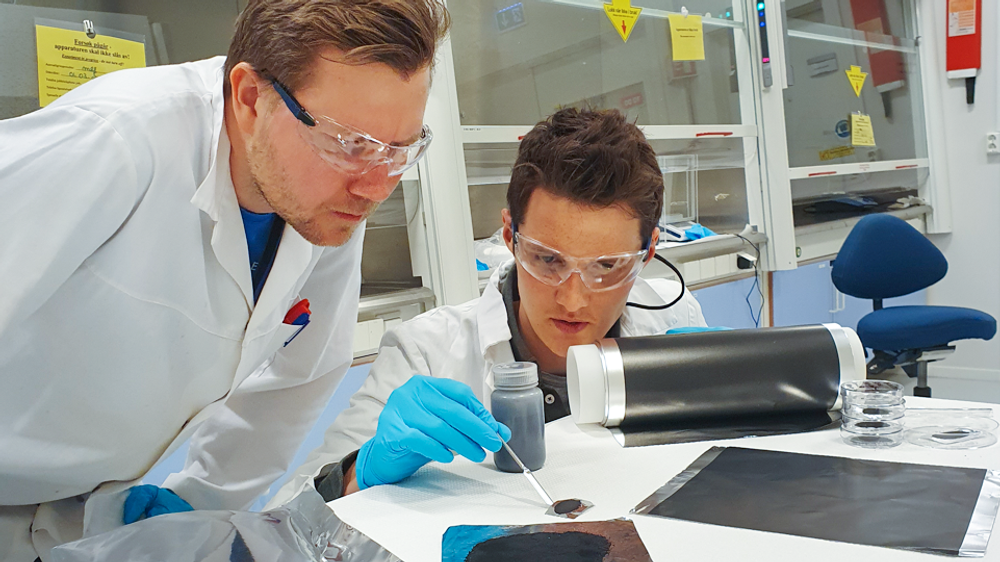

– Det er en ny måte å lage elektrodene til batteriene på, sier forsker Tor Olav Sunde i Sintef.

I 2019 betalte Tesla rundt to milliarder kroner for amerikanske Maxwell Technologies, nettopp for å få tak i en liknende teknologi – batterielektroder som på fagspråket kalles tørrprosesserte.

Elektrodene er hjertet til batteriet, som Sunde uttrykker det. Det er snakk om metallfolie med tynne belegg av aktive batterimaterialer. Det er når ionene beveger seg fra den ene elektroden til den andre, at elektroner blir til strøm. Den kan brukes til alt fra en lommelykt eller en telefon til en bil – eller til en større del av et energisystem for å balansere strømnettet.

Problemet er at det krever mye energi og stor plass å produsere disse elektrodene. Dessuten er det farlig for både miljø og mennesker.

– Det aktive elektrodematerialet, som er det materialet som ionene går ut og inn av, må blandes med noen tilsetningsstoffer, forklarer Sunde. Det må til for at elektroden skal sitte sammen og lede strømmen.

Forskeren sammenligner prosessen som fabrikkene bruker i dag, med å lage pannekaker. I tillegg til mel trengs det sukker for god smak, egg for å få pannekakene til å henge sammen og melk for å få blandet sammen alle ingrediensene.

Når elektrodene lages, blir det tilsvarende: For at det aktive materialet og tilsetningsstoffene skal blandes, røres de sammen med et løsemiddel, slik at det hele blir til en våt masse. Så blir den våte massen lagt utover metallfolien. Før batteriet settes sammen må løsemiddelet bort, og derfor må elektroden tørkes.

Miljøfarlige løsemidler krever dyr HMS

– Denne prosessen krever utrolig mye energi. Mer enn en tredjedel av energien som kreves for å lage et batteri, kan gå med til denne tørkingen, sier Sunde.

Ikke bare krever det masse energi å tørke bort alle løsemidlene, men det kreves også plass. Når sluttresultatet skal bli en helt tørr elektrode, må det til tørkeovner som er flere titalls meter lange. Dessuten tar det lang tid, for elektrodematerialet må tørkes jevnt og kontrollert uten å sprekke opp.

– I tillegg kan løsemidlene som ofte brukes, være skikkelig gufne. De er giftige for mennesker og farlige for naturen. Du trenger svære systemer og stort utstyr for å gjenvinne dette løsemiddelet så det ikke slipper ut. Mye HMS-utstyr må på plass i prosessen – det gjør det enda dyrere og mer komplisert, sier Sunde.

Går over til «tørrproduksjon»

Og så: Løsningen. Sintef-forskeren har tørre fakta om en tørr prosess:

– Vi blander rett og slett uten løsemidler. Det aktive materialet og tilsetningsstoffene blandes på en tørr måte, sier han.

Det vanskelige er å lage det tynne elektrodebelegget. Det er dét Sintef forsker på nå. Det er ikke bare å røre sammen noen tørre stoffer og regne med at det blir bra. Hadde det vært så enkelt, ville noen ha gjort det for lenge siden.

– Nå har vi testet en del forskjellige måter å gjøre det på og lært mye om hva som virker eller ikke. I tillegg trengs det både varme og trykk. Vi må jobbe med temperatur og trykk for å få de riktige egenskapene på elektroden, forteller forskeren.

Effektive også etter forskernes enøk-kur

Røpevarsel: De får det til!

.png)

– De elektrodene vi har laget til nå, de ser egentlig ganske bra ut. Når vi tester dem i batterier, ser det ut som de er omtrent like gode som de som er laget med løsemidler, sier Sunde. – Vi lager gode pannekaker uten melk!

Resultatet er store innsparinger både av kroner og energi. Det er et stykke igjen til målet – å gjøre de store batterifabrikkene mindre energikrevende og mer miljøvennlige. Foreløpig har Sintef fått til tørrblandingen i liten skala på laboratoriet. For å ta den inn i industrien, må de arbeide litt til. Både med kvaliteten og med skalaen på produksjonen.

– Men vi har de første resultatene, og vi har dokumentert at det går, sier Sunde. – Denne tørre batteriløsningen kan bli Elons våte drøm!

Nå er han på utkikk etter muligheter for å utvikle teknologien videre. Forskerne er nå i en prosess hvor rettigheter og patentering skal avklares. Når det er gjort, er vitenskapelig publisering neste steg.

Denne artikkelen ble først publisert på Gemini.no

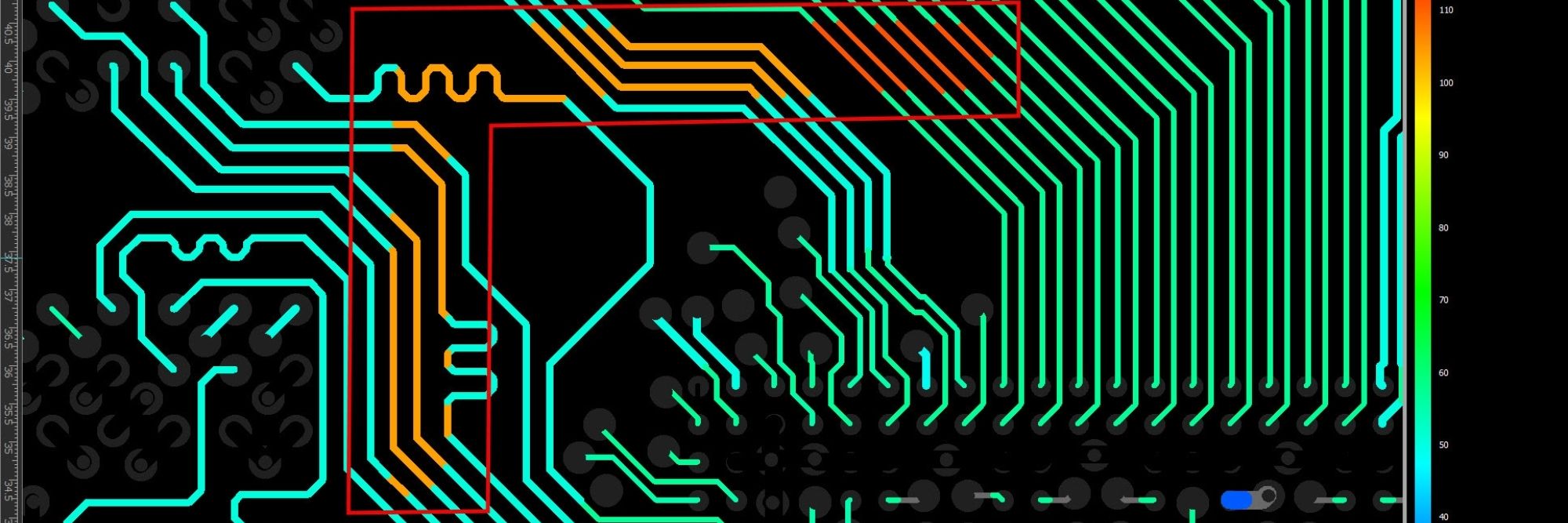

Slik bygges et batteri trinn for trinn