En doktorgradsoppgave på subseakjølere har materialisert seg. Etter 40 millioner kroner og ti år med utvikling, forskning og testing, har opphavsmannen Stig Grafsrønningen og arbeidsgiveren den første ordren for den nye teknologien i sikte.

– Har du sett kjøleribben bak på kjøleskapet? Flåsete sagt er det samme konseptet vi bruker for subseakjølerne, bare med havet som kjølemedium, sier senioringeniør Stig Grafsrønningen.

Utregningene bak den nye subseakjøleren var ikke enkle. Grafsrønningen kjørte tungregningsanleggene på Blindern varme gjennom flere måneder lange utregninger.

– Vi oppnår kjøling ved å utnytte oppdriftseffekten som induseres av oppvarming av sjøvann. I oppdriften går strømningen fra å være laminær til turbulent. Utnyttelsen av denne effekten er kjernen i det nye konseptet, sier Grafsrønningen.

Målet var å utvikle et kompakt og effektivt design.

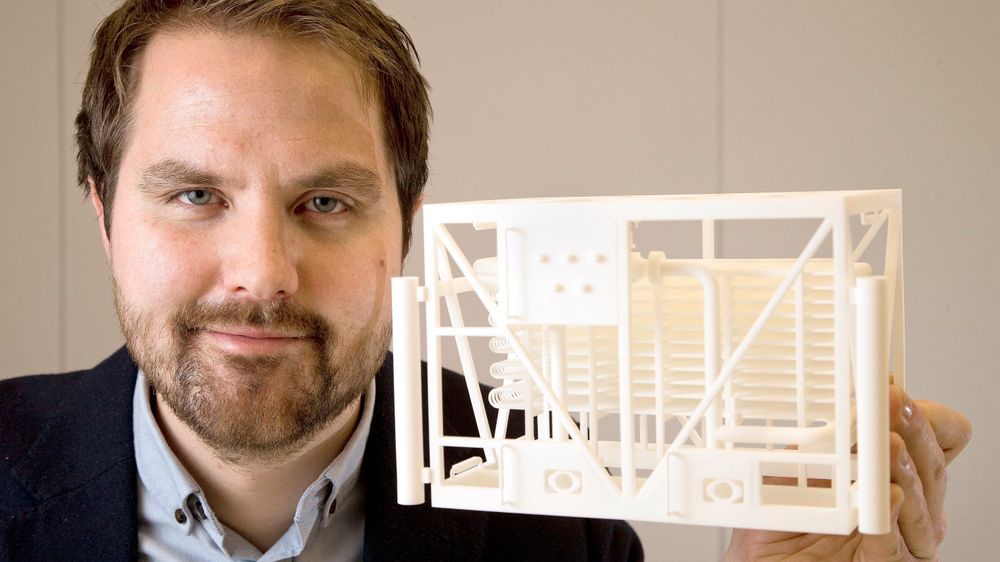

– Å regne på effekten av oppdriften med CFD-koder er komplisert. Denne beregningen tok fem hundre tusen CPU-timer. På en laptop ville det tatt 250.000 timer, sier Grafsrønningen og viser modellen av subseakjøleren.

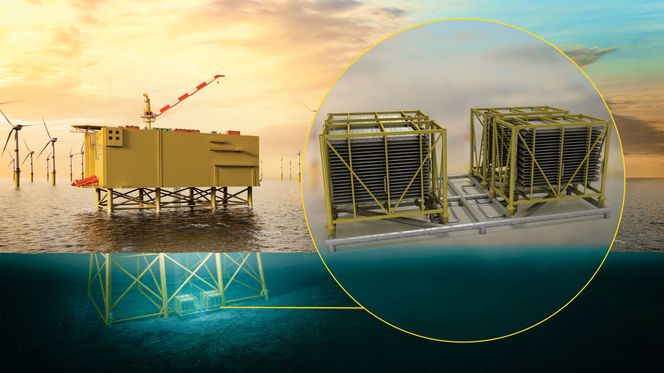

Der det før sto elektriske pumper som brakte sjøvannet opp på plattformen, står det nå en konstruksjon med rør i sløyfer, uten bevegelige deler.

Subseakjølerne på havbunnen har redusert kompleksitet.

Stian Grafsrønningen, Future Technologies

– Svarene på utregningene så flotte ut, men de var ikke presise nok.

I dag svinger Grafsrønningen sin egen laptop og regner ut svarene som før tok måneder på tungregningsmaskinene. Materialer og størrelser legges inn og svarene kommer etter tre sekunder.

– For en mer effektiv og presis prosess utviklet vi et dimensjoneringsverktøy for subseakjølere som har fått navnet SIMCOOL, sier Grafsrønningen.

- Pent brukt plattform: Slik vil Repsol gjenbruke Gyda på et nytt oljefelt (TU Ekstra)

Reduserer kostnadene

Et system med fire store pumper på 200 kilowatt hver har betydelige energikostnader, som elimineres ved å bruke havet som kjøler. Årlig reduseres energibehovet med 3-4 GWh.

– Subseakjølerne på havbunnen har redusert kompleksitet som energiselskapene setter pris på. Vedlikeholdet blir enklere og kan planlegges, sier Grafsrønningen.

Å gjøre subseakjølerne for olje og gassapplikasjoner kontrollerbare sto sentralt i utviklingsarbeidet.

– I motsetning til passive subseakjølere kan de nye subseakjølerne kontrollere utløpstemperaturen. Brønnstrømmen kjøles til ønsket temperatur nede på havbunnen. Behovet for høyverdig stål reduseres. Da fluidkomposisjonen endrer seg og ratene ofte går ned mot slutten av levetiden på en brønn, vil kjølemengden også gå ned. Ved å dempe kjølingen kan man unngå overkjøling. Subseakjøleren kan reguleres fra 100 prosent ned til 10 i effekt, forklarer Grafsrønningen.

- Nå har det snudd: Oljebransjen begynner å slite med å få tak i nok ingeniører igjen (TU Ekstra)

Subseakjøler

- Bruker havet som kjølemedium

- Utnytter oppdriften i strømningen som induserer oppvarming av sjøvann

- Monteres på havbunnen

- Erstatter elektriske pumper som pumpet opp vann for kjøling på plattform

- Ingen bevegelige deler

- Kontrollerbar

- Største utfordring er groing

- Aktuell for offshore olje/gass og offshore vindkraft

Økonomisk støtte

Utviklingsarbeidet overlevde svingningene i oljeprisen.

– Våren 2014 begynte jeg hos Future Technology. Da jobbet jeg med flerfaseteknologi, men selskapet var nysgjerrig på doktorgradsarbeidet og blåste nytt liv i prosjektet. Dyktige kolleger har gjort det mulig å realisere dette, sier Grafsrønningen. Etter det dramatiske oljeprisfallet høsten 2014 ble det nytt fokus på prosjekter som kan redusere kostnadene.

– Utviklingsarbeidet ble hjulpet av offentlige midler og støtte fra oljeselskaper. Vi fikk midler fra Forskningsrådet via programmene SkatteFUNN og Demo 2000, Innovasjon Norge bidro med IFU midler (Industrielle forsknings- og utviklingskontrakter, og Miljøteknologiordningen). Vår nærmeste industrielle samarbeidspartner er Lundin Norway. De har vært instrumentelt viktige i forhold til å få gjennomført dette prosjektet. Engie og Spirit Energy har også deltatt i utviklingsarbeidet, sier Grafsrønningen.

Langtidstesting og konkrete resultater vekket interessen til oljeselskapene.

– Vinteren 2016 startet testen av en prototyp. Testing av prototypen er gjort i flere perioder siste 2,5 år i sjøen utenfor Aibel-verftet i Haugesund. En stor utfordring for rørene på havbunnen er groing. Forskjellige typer maling påvirker kjølingen. Langtidstestingen ga oss svar, sier Grafsrønningen.

Artikkelen fortsetter nedenfor.

Vedlikehold for å fjerne groing er forutsigbart og kan planlegges. På 200 meters dybde er det lite groing. Størst groing er det på subseakjølere knyttet opp mot vindkraftanlegg som står på grunnere vann.

Vindkraftverk

På tysk sokkel i Nordsjøen står vindkraftanlegg som i en tilfeldig uke i november forsynte Tyskland med 50 prosent av forbruket av elektrisk energi.

– Utviklingen av vindkraftteknologien går raskt. Faktisk ser det ut til å være et større potensial for subseakjølerne på vindkraftanlegg offshore enn for offshore olje de neste årene, sier Grafsrønningen.

Generatorene på vindturbinene genererer vekselstrøm AC, som må konverteres til HVDC (High Voltage Direct Current) som er mest hensiktsmessig for transporten til land.

– I prosessen skjer det varmeutvikling med behov for kjøling. 1-1,5 prosent tapes til varme. Det høres ikke mye ut, men med en gigawatt inn sitter du igjen med 10-15 megawatt. Da blir det varmt.

Grafsrønningen, som er utdannet sivilingeniør fra Trondheim, hadde bestemte kriterier da han satte i gang med doktorgraden på Matematisk Institutt på UiO.

– Jeg var veldig klar på at hvis jeg skulle ta en doktorgrad måtte det være noe med industriell applikasjon, sier han.

Etter 10 års «svangerskap» er ideen blitt til virkelighet. De nye subseakjølerne er nå aktuelle for å tas i bruk på 7-8 prosjekter offshore.

- Alexander (41) utviklet unik undervannspumpe: Får «oljebransjens Oscar»