Kongsberg Gruppen har utviklet og kvalifisert den patenterte enheten Subsea Storage Unit(SSU) eller «oljedomen» som den også er blitt kalt.

Vice President for Subsea Products i Kongsberg, Astrid Rusås Kristoffersen sier til Teknisk Ukeblad at testene så langt har vært vellykkede.

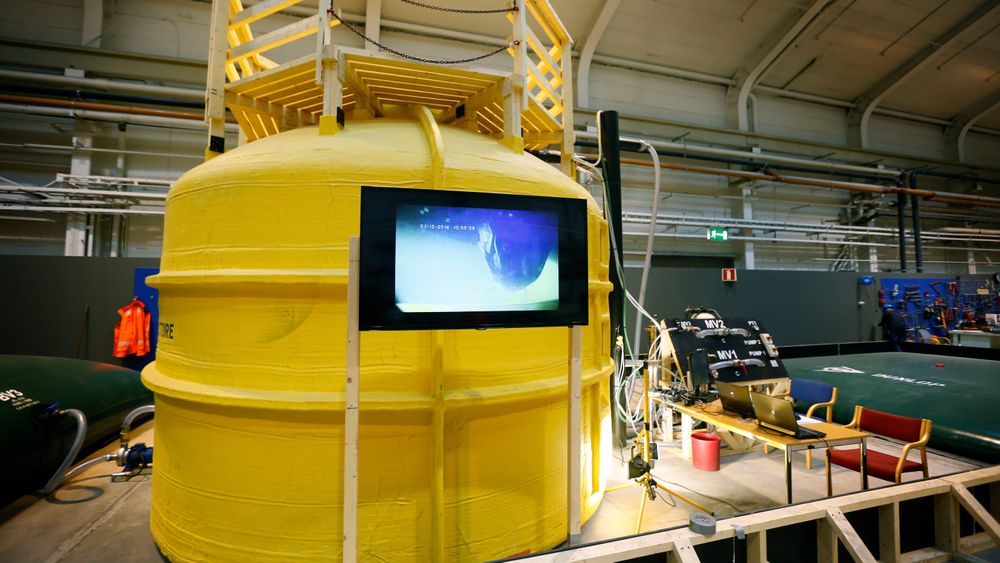

– Med støtte fra Forskningsrådets Demo 2000-program har vi hatt et løp gående fra 2013 til 2015 for å kvalifisere lagringsbagen inne i strukturen. Vi bygde en nedskalert pilot i Drammen for å se hvordan bagen oppførte seg. Testen ga oss realistiske bilder på hvordan den vil oppføre seg når den fylles med olje, sier Rusås Kristoffersen.

Modellen var fire meter i diameter, mens den virkelige lagringstanken skal være nærmere 40 meter. Kongsberg har også laget en større bag for å verifisere metoden for hvordan en så stor bag håndteres gjennom prosjektets forskjellige faser.

I tillegg har de testet oppførselen til bagen fra pakking og installasjon til den er fylt med olje.

Laget av gummi

– Den metoden vi har utviklet for å håndtere bagen virket bra. Vår hypotese for hvordan bagen beveger seg er at den vil ha en horisontal flate mellom olje og vann og at den skal folder seg ut når den fylles. Hypotesen har vist seg å være riktig. Bagen er laget av et gummimateriale av samme type som brukes i utstyr for oljevern og for lagring av drivstoff i vingene på fly, men på havets bunn er miljøet annerledes. Det finnes ingen standard for subseainstallasjoner. Vi må derfor kvalifisere for størrelse, form og materiale med hensyn til kjemikalietilsettinger, sier Astrid Rusås Kristoffersen.

På samme måte som for en Condeep så lagres oljen ved ambient trykk, det vil si at lagringstanken som kan bygges i betong eller stål, er åpen til sjø.

Den store forskjellen er bagen som skaper en fysisk barriere mellom oljen og sjøvannet.

Med den innvendige bagen får man en dobbel barriere som sikrer at det ikke skjer noe utslipp verken under fylling eller tømming når oljen skal fraktes videre med en shuttletanker.

Sikring mot utslipp

Tanken har også sikringssystemer for å unngå at toksiske partikler som føres med oljestrømmen akkumuleres i tanken, i stedet så sendes alt videre til shuttle-tankeren ved hver lossing.

– Alt som pumpes inn i tanken vil også gå ut, men her unngår man kontakt mellom sjø og olje. Når bagen tømmes, vil sjøvann presse på bagen og oljen strømme ut samtidig som lagertanken fylles med sjøvann slik at den aldri blir tom. Når den fylles er det omvendt – da fortrenger oljen i bagen sjøvannet på utsiden av bagen, sier Rusås Kristoffersen.

En stor fordel med en slik lagringsmåte fremfor tank under plattform er at man slipper utmattingsproblematikk på grunn av bevegelse fra installasjon over havoverflaten.

Kongsberg har brukt lang tid på å utvikle lagringssystemet. Dette skyldes også at markedet har endret seg.

For to år siden var det viktig å finne løsninger som krevde minst mulig kvalifisering for å komme raskt til markedet.

Nå er det viktigere med løsninger som er kostnadseffektive og som har en garantert levetid på minst 15 år.

- Les også: De startet utviklingen av teknologien for snart syv år siden. Rett før påske kom gjennombruddet

Betong eller stål?

Rusås Kristoffersen sier at selve «domen» kan bygges i betong eller stål – det finnes fordeler og ulemper med begge variantene.

– Å holde et FSU-skip (flytende lagerskip) i drift er kostdrivende hvis man tar med bemanningskostnader og drivstoffkostnader. Et slikt skip slipper ut store mengder CO2 relatert til dieseldrift. Vår lagringsenhet reduserer de totale feltkostnadene og miljøutslipp og det er viktigere enn noensinne med de store utfordringene markedet står overfor, sier Rusås Kristoffersen.

Kongsberg har nå levert en ny søknad om Demo 2000-midler for å se på materialvalgløsninger som kan gi et enda billigere produkt. Blant annet er det aktuelt å se på komposittmaterialer i stedet for stål eller betong.

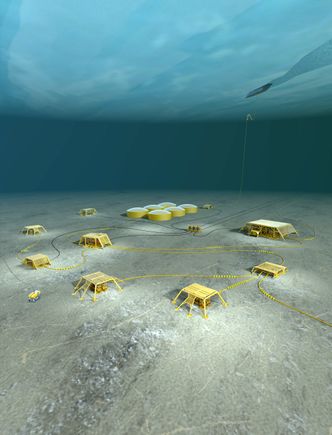

Kongsberg ser for seg at et stort oljefelt må ha minst seks lagringsenheter for å dekke lagringsbehovet. Disse kan tappes hver for seg eller simultant. Kapasiteten vil da kunne ligge på ca. 900.000 fat.

Lagringstanken kan også brukes for kostnadseffektiv utvikling av marginale felt eller lagring av små mengder kondensat, hvor det kan være snakk om én til to lagringsenheter.

- Les også: Sjekk dimensjonene: Disse kjettingene skal feste Statoils flytende vindmølle til havbunnen

Tømmes raskt

Dagens investeringskostnader for et lagringssystem med seks lagringsenheter med tilhørende infrastruktur for å frakte olje fra produksjonsenhet til shuttletanker kan tilsvare kostnadene for å bygge et FSU-skip, men til gjengjeld får man minimale driftsutgifter.

Vi har en ambisjon om ytterligere 30 prosent kostnadsreduksjon knyttet til arbeidet med alternative løsninger.

– Hvor lang tid trenger en shuttletanker på å tømme systemet?

– Det kommer an på havdybden. Vi har beregnet at det ikke skal ta mer enn 24 timer. Jo dypere, jo raskere fordi hydrostatisk drift vil sørge for at oljen strømmer opp til offloading-bøyen når ventilen på tanken åpnes, sier Rusås Kristoffersen.

En ulempe med betongstruktur er at den er tyngre og mindre fleksibel når det gjelder produksjon. Til gjengjeld har betong termisk isoleringsevne og kan lagre varme.

Temperatur kan være en utfordring i for eksempel arktiske strøk. Kongsberg har også utviklet et system for håndtering av termiske utfordringer.

– Vi jobber med mange selskaper nå og tar gjerne imot flere partnere i vår JIP for å virkeliggjøre dette, sier Astrid Rusås Kristoffersen.

Direktør Gunnar H. Lille i OG21, som jobber med den nasjonale teknologistrategien for å skape en effektiv og miljøvennlig verdiskaping på norsk sokkel, sier at subsea lagring av olje er viktig.

– Utvikling av SSU er en av flere teknologier som kan være med å få ned kostnadene. Det er viktig å få fram teknologier som gjør subsea-løsninger mest mulig selvstendige. SSU vil sammen med f. eks. full elektrifisering bidra til dette, sier Lille til Teknisk Ukeblad.