– Vi har doblet produksjonskapasiteten i de siste fem årene. Det har vi ikke gjort ved å la folk jobbe hardere, men ved systematisk å lete etter de beste løsningene, sier Terry Carmichael, fabrikkdirektør ved Thorn Lightings produksjonsanlegg i Durham, England.

Pappskive

De beste løsningene er av og til overraskende.

Langs en av produksjonslinjene er det montert en sirkelrund pappskive med en masse produksjonsnumre skrevet opp. Skiven kan snurres.

– Tidligere hadde vi kompliserte datasystemer som styrte produksjonen. PC-ene sto på kontorer langt fra produksjonshallen. Det førte til misforståelser og feilproduksjon. Nå har vi innført dette hjulet som til enhver tid viser hva som blir produsert. Resultatet er færre feil, raskere produksjon og mer fornøyde operatører, sier Carmichael.

Papphjulet er meget enkelt, alle produksjonsnumrene er skrevet på i en rekkefølge som sikrer raskest og enklest mulig omstilling ved hvert skifte.

Alle vet hva som produseres, og hva som følger etterpå.

Detaljene teller

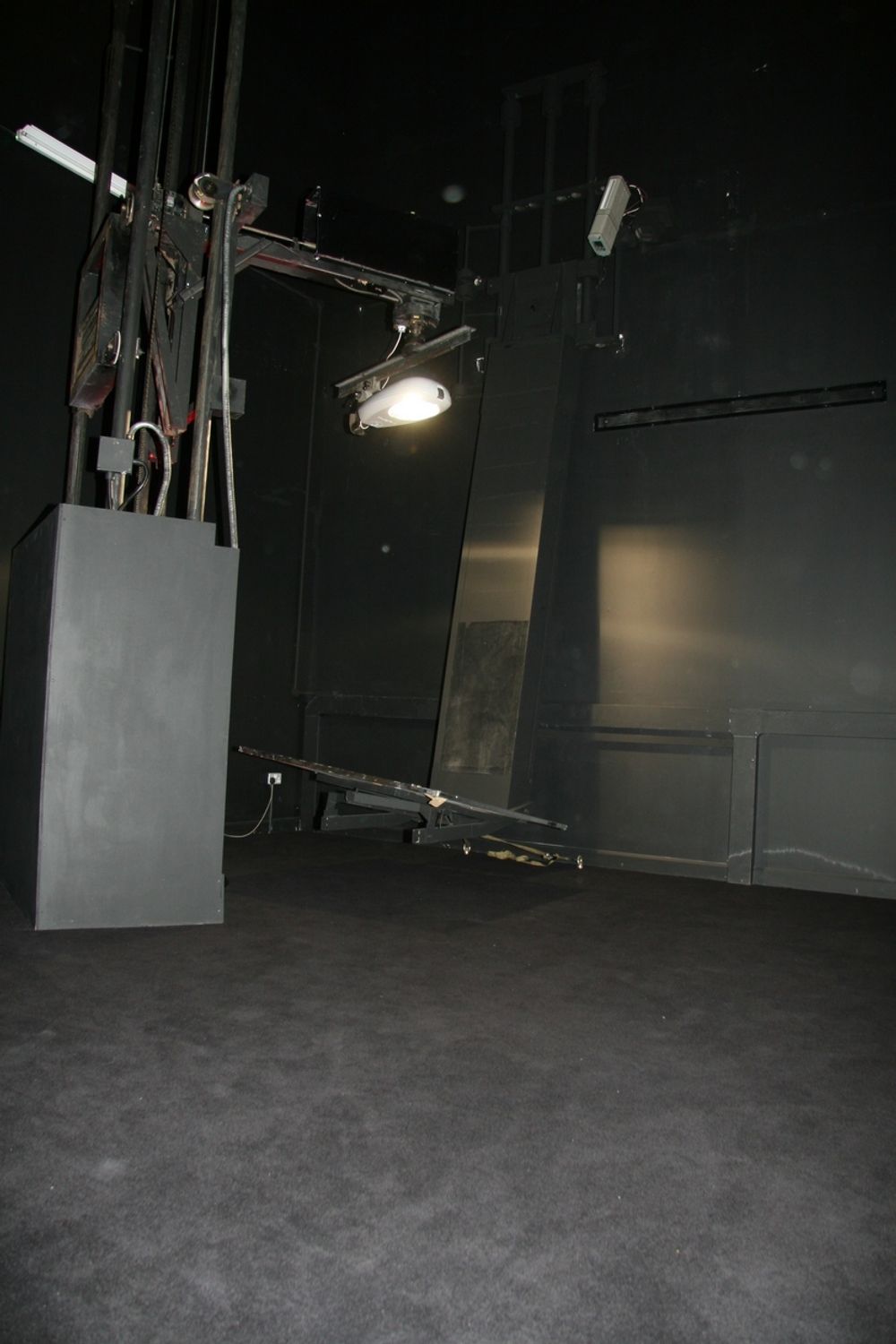

Thorn Lighting åpnet tidligere i februar sin nye fabrikk i Durham i England. Det er investert 28 millioner britiske pund, om lag 280 millioner kroner, som er den største enkeltinvesteringen selskapet noensinne har gjort. Under planleggingen har fabrikkdirektøren brukt mye tid på å se på detaljene.

– Vi har klart å redusere transporten internt i fabrikken med 42 prosent. Nå kommer råvarene inn på den ene siden og de ferdige produktene ut på den andre nesten uten frem-og-tilbake-transport som vi hadde mye av tidligere.

Antallet gaffeltrucker er halvert, den nye fabrikken har 20 prosent mindre areal enn den gamle, og produksjonskapasiteten er likevel nesten doblet uten at det er investert i nytt utstyr.

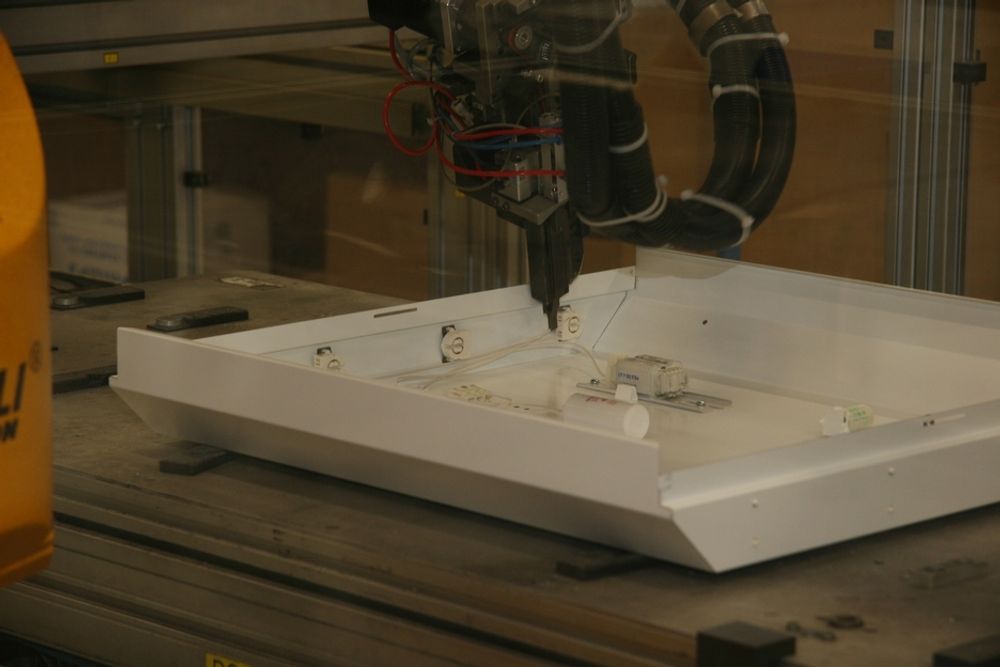

Her er mye robotisert, men på langt nær alt. Noen av robotene går langsomt.

– Det er faktisk veldig sjelden at den høyeste grad av automatisering gir den beste løsningen, sier Carmichael. Han viser to nesten identiske automatiserte enheter.

– Den ene bruker 15 sekunder per produsert enhet av en gitt type, og den er dyr. Den andre bruker ett minutt per produsert enhet, og den er langt rimeligere. Den første bruker vi til 40 forskjellige produkter, mens den rimelige og langsomme bruker vi til 400 forskjellige produkter. Årsaken er at den langsomme er veldig mye enklere og raskere å programmere om, derfor blir den likevel den mest lønnsomme selv om produksjonshastigheten er lav.

Menneskene slår robotene

Ved et bort står et par damer og monterer lameller som skal reflektere lys. Arbeidet skjer raskt og tilsynelatende helt uten stress og press.

– Tro meg, her har vi forsøkt å automatisere, sier fabrikkdirektøren. – Men dette er en komplisert prosess, og vi har ikke klart å finne noe utstyr som slår operatørene våre verken på pris eller hastighet. Vi har ikke helt gitt opp, men inntil videre blir dette gjort manuelt.