Europeiske produksjonsbedrifter står for omtrent 22 prosent av BNP i EU, og disse gir jobb til 34 millioner mennesker i 230 0000 bedrifter.

Men bedriftene er utsatt for hard konkurranse. – Det betyr at arbeiderne både må ha kunnskap og være fleksible for at bedriftene skal klare seg i et globalt marked, sier prosjektleder og forsker i SINTEF, Geir K. Hanssen.

Denne utfordringen har EU-prosjektet HuMan gjort noe med. Det EU-finansierte forskningsprosjektet har sammen med industrien brukt 4,5 millioner euro på å utvikle løsninger som gjør at arbeiderne kan «kle på seg» både kunnskap og muskelkraft, for å nevne noe.

Kombinasjonen maskinlæring og supersyn, såkalt «agumented reality», skal sammen med robotteknologi gjøre europeiske bedrifter rustet til å konkurrere med lavkostprodusenter som Kina og India.

Alle innovasjonene i prosjektet har skjedd med tett involvering fra dem som skal bruke teknologien.

Med bruksanvisninga i øyet

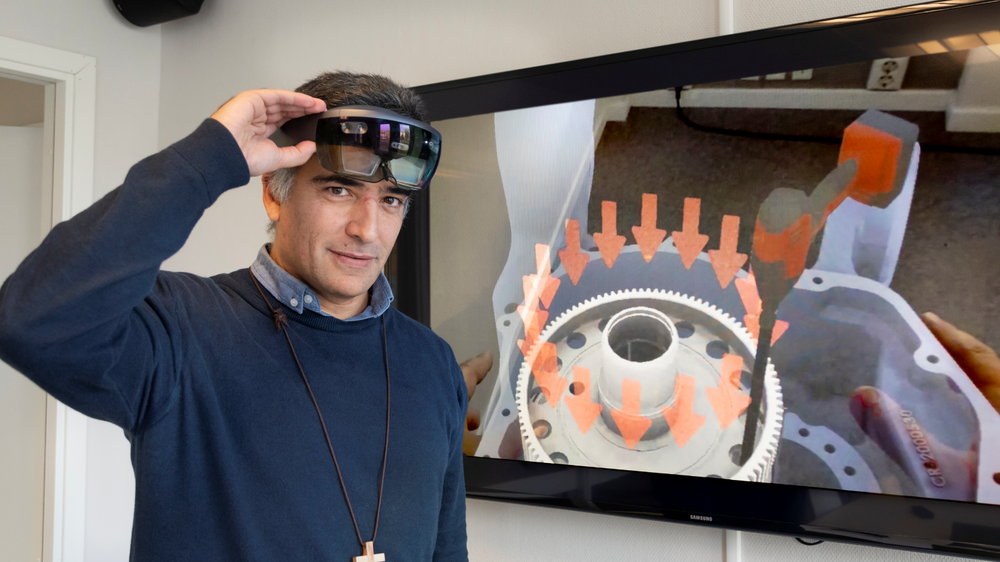

I et konferanserom på SINTEF i Trondheim, står forsker Manuel Oliveira og prosjektleder Geir K. Hanssen med en demonstrator.

Oliveira henter fram et sort etui, og under lokket ligger en hololens: En datamaskin innebygget i en ganske spesiell brille. Brillen gir deg holografisk syn av en virtuell virkelighet, samtidig som dette kombineres med hva du faktisk ser.

Selve hololens-løsningen er i dag hyllevare, men programvaren som er inni, KIT, har blitt til gjennom utvikling i SINTEF. Nå er teknologien blitt til et spin-off-selskap.

KIT er utstyrt med både eyetracking, kamera og en «hjerne» som kan svært mye om industrielle prosesser, materialer, design og produksjonsmetoder. KIT kan også ta kommandoer fra brukeren.

Så er det journalistens tur til å teste ut teknologien: Jeg tar på meg det som tilsynelatende er en hjelm-inspirert 3D-brille, og får med ett opp en tredimensjonal modell av en stor sylinder som er plassert foran meg i rommet. Sylinderen brukes i produksjon av industriroboter.

I tillegg til å se sylinderen, får jeg opp en tredimensjonal modell av den, samt grafikk, piler og tekst som beskriver hvordan sylinderen skal festes til en ramme i neste steg av monteringsprosessen. Det hele føles ganske uvirkelig – men enkelt.

– Nå kan du gi KIT ordren «next», oppfordrer Oliveira.

Jeg gjør som jeg får beskjed om, og KIT lystrer umiddelbart stemmen min med å vise meg tekst og piler som forklarer neste steg i arbeidet.

Som ufaglært og helt uten instruksjoner eller kunnskap blir jeg altså veiledet gjennom monteringsprosessen av den avanserte komponenten – i mitt eget tempo. Det er lett å se for seg at denne teknologien kan være til stor hjelp i produksjonen av alt fra flymotorer til møbler, og ikke minst til opplæring av fagarbeidere og undervisning i andre sammenhenger.

– Teknologien kalles augmented reality, altså utvidet virkelighet, fordi den kombinerer det man ser med grafikk og informasjon, forklarer Manuel Oliviera, som i dag pendler mellom University College London og SINTEF i Trondheim, for å hjelpe teknologien ut i verden.

University College London er medinvestor i startupen KIT-AR, og spiller en viktig rolle i utviklingsarbeidet med programvaren som er hjernen i systemet.

Millioner til løsningen fra investeringsfond

Nylig fikk teknologien millionstøtte fra SINTEF Venture – et investeringsfond for lovende teknologier utviklet ved SINTEF, University College London Tech Fund Ltd. og fra London Co-Investment Fund.

.png)

– Vi tror løsningen vil få stor interesse i det norske markedet, som må være innovativt for å klare å konkurrere globalt. Løsninger som KIT vil hjelpe bedrifter med nettopp dette, sier Manuel Oliveira.

– Målet med hele prosjektet HuMan har vært å øke både arbeidernes kunnskap og fysiske kapasitet i ulike prosesser, blant annet gjennom å ta i bruk robotteknologi, forteller Hanssen.

Her kommer såkalte EXO-skjelett inn i bildet: Dette er en avansert drakt som brukerne kan kle på seg for å få ekstra krefter, og ikke minst jobbe sikrere. Noen av resultatene i prosjektet er en robotarm som nå brukes i produksjonsfabrikken til Airbus, og en beinforsterker som testes ut av den spanske møbelprodusenten Royo.

Så langt har prosjektet også levert løsninger som kan gi arbeiderne støtte til å finne riktige komponenter eller verktøy i store og uoversiktlige produksjonslokaler ved hjelp av virtual reality-teknologi.

Det er også utviklet et analyse-system som kan brukes til å forbedre produksjonsprosessen. Verktøyet har fått navnet SII, som står for «Shopfloor Insight Intelligence».

– KIT og SII er altså våre norske bidrag, sier Manuel Oliviera, som nå både er forsker hos SINTEF og CEO i selskapet KIT-AR.

Kvalitetskontrollør og HMS-sjef i ett

– KIT kan hjelpe industriarbeidere med kompliserte arbeidsoppgaver, men i tillegg brukes den avanserte 3D-brillen til å samle nyttige data fra arbeidsprosessene i en fabrikk, opplyser SINTEF-forsker og utvikler Felix Mannhardt.

Mannhardt har ansvaret for analyseverktøyet SII, som er en del av KIT. SII viser hvor i prosessen «skoen trykker», noe som gir klare innspill til arbeidsflyt og mulige forbedringer i fabrikkens arbeidsrutiner. Det er nyttig informasjon i en verden hvor all produksjon bør gå så sømløst som mulig, og hvor man potensielt konkurrerer med lavprisleverandører fra land med lave prisnivå.

Analyseverktøyet baserer seg altså på data som samles både fra KIT og fra selve prosess-sentralen i en fabrikk. SII videreutvikles nå som en del av det nye spin-off selskapet.

Men KIT kan også gjøre nytte for seg i HMS-bransjen:

Med å feste en liten sensor til kroppen på fabrikkarbeiderne, kan oppgaven til KIT utvides. Sensoren overvåker om arbeiderne utsettes for arbeidsoppgaver som blir for anstrengende, for tunge, eller om for eksempel temperaturen i arbeidslokalet blir for høy eller lav.

Skjer det vil systemet melde fra til arbeiderens smarttelefon, og gi gode råd om enten å ta pause eller å ta i bruk et exo-skjelett.

– Så langt har prosjektet generert 13 vitenskapelige artikler, to patenter, samt spin-off-selskapet KIT-AR som nå tar både KIT og SII, ut i verden, opplyser Geir K. Hanssen i SINTEF.

Digital hare skal hjelpe deg å løpe raskere