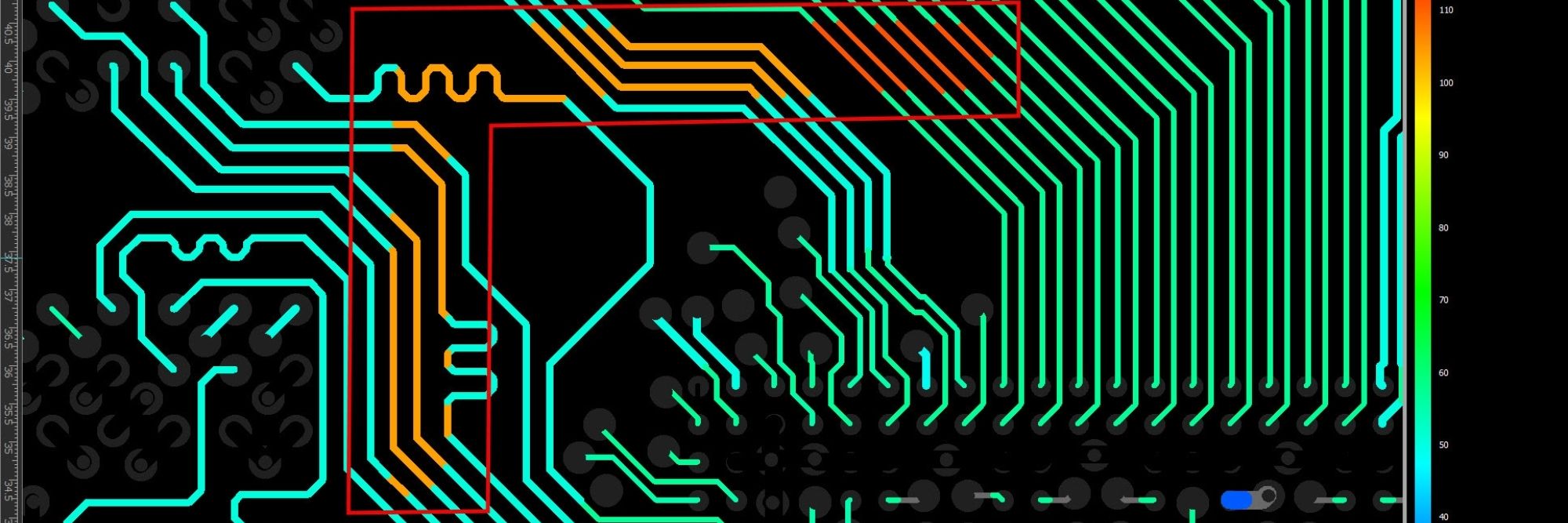

De to selskapene har utviklet og bygget et pilotanlegg om bord i frysetråleren MTr. Roaldnes. Det er et fullskala anlegg der CO2 er benyttet som kjølemedium. Anlegget er ekstra godt instrumentert, og driftsdata er analysert kontinuerlig under uttesting ved kai i 2014, og ved full drift og fiske siden mars 2015.

– Både vi og rederiet er svært fornøyde med resultatene, og er klare for å ta i bruk teknologien kommersielt, sier Frode Berg, som er teknisk leder og en av gründerne i Kuldeteknisk.

Har du lest om at oppdrettsnæringen ber om automatiserte løsninger?

Økt kapasitet

Innfrysningskapasiteten en økt med 25 prosent og rederiet har også oppnådd betydelige kvalitetsforbedringer og redusert svinn som en konsekvens av raskere innfrysing. Mens fryseanlegget tidligere opererte ved minus 37 grader er frysetemperaturen nå nede i minus 50 grader. Det nye anlegget har også raskere avriming.

– Avriming med CO2-anlegget går tre ganger raskere enn med freon og ammoniakk. Dermed går det raskere å få løs fisken fra platefryserne, og en unngår koking og misfarging av hinnen på fisken, sier Tore Roaldsnes, daglig leder i Nordic wildfish.

Frode Berg mener betydningen av frossen fisk – og kvaliteten på dette, blir svært viktig for en bærekraftig matproduksjon i fremtiden. Han mener Nordic wildfish vil sette en standard for fremtidig kvalitet på fisk med dette pilotanlegget.

Roaldsnes bekrefter at forventningene er mer enn innfridd. Han mener frossen fisk håndtert på rette måten kan være et bedre produkt enn mye av det som omtales som fersk fisk.

Myten om fersk fisk

– Vi i sjømatnæringen har nok oss selv å takke for å holde liv i myten om ferskfisk. Dette har holdt frossenfisken nede, men ferskfisk er ikke nødvendigvis ”fersk”, den er bare ikke fryst.

Roaldsnes peker på at det også er fare for kvalitetstap under innfrysning og opptining, men at dette langt på vei er løst. Med den nye teknologien er det mulig å levere fisk tilnærmet uten kvalitetstap fra den blir halt om bord i båten, til den gjøres klar for salg over disk.

Ved å redusere innfrysningstiden med 25 prosent har Nordic wildfish økt innfrysningskapasiteten om bord i MTr. Roaldnes tilsvarende. Dermed ligger ikke lenger fisken og venter på å bli fryst ned, verken på dekk eller i fabrikken, en flaskehals er fjernet.

Professor Trygve Magne Eikevik ved institutt for Energi- og Prosessteknikk ved Norges teknisk-naturvitenskapelige universitet, sier at raskere innfrysningstid, som en konsekvens av lavere frysetemperatur ned mot minus 50 grader, har en positiv effekt på fiskekvaliteten.

Bedre pris

Avriming når fisken skal ut av platefryserne går raskere, også det er med på heve kvaliteten på produktet ytterligere.

Nordic wildfish kunne oppnå stabil og høyere produktpris, og redusere risikoen for reklamasjoner. De selger i dag fisken til internasjonale kunder som videreforedler fisken i nærheten av sluttkundene.

– Matindustrien har generelt sett et enormt svinn på grunn av kvalitetstap i verdikjeden. Dette er både et etisk og praktisk problem. Ved å effektivisere og forbedre våre frysemetoder sikrer vi en varestrøm praktisk talt uten svinn, forteller Roaldsnes.

Kuldeprosessene står for store deler av energiforbruket om bord i en frysetråler. Nå kan Nordic wildfish tilpasse frysekapasiteten til kjølebehovet, noe som reduserer energiforbruket med opptil 50 prosent ved lav last sammenlignet med en skrukompressor. Drivstofforbruket knyttet til prosessering om bord er redusert med ti prosent.

Sammenlignet med andre gasser er CO2 et miljøvennlig kuldemedium. Derfor har et av delmålene for prosjektet vært å skape aksept for bruk av CO2 innfrysningsteknologi i fiskeflåten.

Først i verden

Tore Roaldsnes sier at siden båten kom i drift i slutten av mars etter ombyggingen, har den fisket for mer enn 40 millioner kroner.

– Vi er de eneste i verden som gjør dette nå, og vi har allerede fått signaler fra markedet om at dette er en verdifull differensiering. Dette er noe kundene ønsker. En av våre kunder som kjøper 50 tonn i uka, ville gjerne hatt 100 tonn i uka om vi kunne levert det.

– Vi er svært fornøyde med samarbeidet så langt, og vi er allerede i gang med nye utviklingsprosjekter sammen. Dette er kompetanse satt i system som en ikke finner andre plasser, sier Tore Roaldsnes.

Fikk du meg deg reportasjen om fremtidens fiskefilétlinje?

Økt sikkerhet for mannskapet

Han sier at utenom CO2, så har det mest nærliggende alternativet vært å benytte ammoniakk.

– Men dette er utfordrende blant annet på grunn av at det er giftig, det lukter fryktelig, og ikke minst en helse-, miljø- og sikkerhetsutfordring for mannskapet om bord. På grunn av at ammoniakk er eksplosjonsfarlig må man bygge et eget rom om bord for kuldeanlegget, med adskilte skott og egen ventilasjon. Det er ikke mulig på så små båter som dette. Når en håndterer ammoniakk må en også ha på seg drakter og masker for å unngå å komme i kontakt med ammoniakk på huden. Det svir og klør på de mest utrolige plasser, sier Tore Roaldsnes.

CO2 er ikke brennbar eller eksplosiv, og sammenlignet med ammoniakk i en lavere fareklasse. Det gjør at gamle freonanlegg kan erstattes uten kostbare og plasskrevende ombygginger av båten.

Kan opereres fra land

– Nå har vi fått anlegget til å kjøre og gå, og det har det gått over all forventning. Når det er sagt så var det å tenke tanken på å være første i verden til å gjøre noe sånt ganske krevende i starten. Derfor var det betryggende at Kuldeteknisk hadde levert lignende anlegg tidligere, sier Roaldsnes.

Til Automatisering forteller Berg at anlegget siden anlegget inneholder så mange pls-er og annet avansert utstyr og automasjon er det ikke uten videre gitt at en tradisjonell maskinist kan håndtere det.

– Derfor bruker vi satellittkommunikasjon og kan styre anlegget fra land. Da kan vi bistå med feilsøking og yte service selv når båten ikke ligger ved kai. Anlegget er så avansert at bistand fra automasjonsingeniører kan være nødvendig, forteller Berg.

Utviklingsarbeidet er en videreutvikling av et prosjekt der CO2 benyttes i RSW- anlegg (Refrigerated SeaWater) for nedkjøling av sjøvann. Allerede i 2007 bygde og leverte Kuldeteknisk sitt første kuldeanlegg basert på CO2, og har siden utviklet og levert en rekke anlegg basert på dette kuldemediet.