For noen år siden vakte Trondheim-baserte Retyre oppsikt med sine piggdekk som trekkes utenpå sykkelhjulet ved hjelp av glidelås. Mange lot seg fascinere av nyvinningen som gjorde sesongovergangen for syklister enklere og billigere, og i etterkant har blant andre Buddy og Elride inngått partnerskap med dem. Retyre har dessuten sikret seg distribusjon i Sverige, Finland, Sveits, Grønland, Frankrike og Sør-Korea.

I dag teller porteføljen mer enn 50 dekkrelaterte produkter, med bruksområder som spenner fra sykler til rullestoler og barnevogner.

Etter å ha hentet 15 millioner kroner i en ny emisjonsrunde, er selskapet klart for neste steg, og målet er intet ringere enn å revolusjonere dekkindustrien med en ny produksjonsteknologi som forhindrer unødvendig høyt råvareforbruk.

– Vi vil redusere CO2-utslippene med inntil 80 prosent, målt mot dagens bransjestandard, sier COO Alexander Gjendem Gjørven.

Mye manuelt arbeid

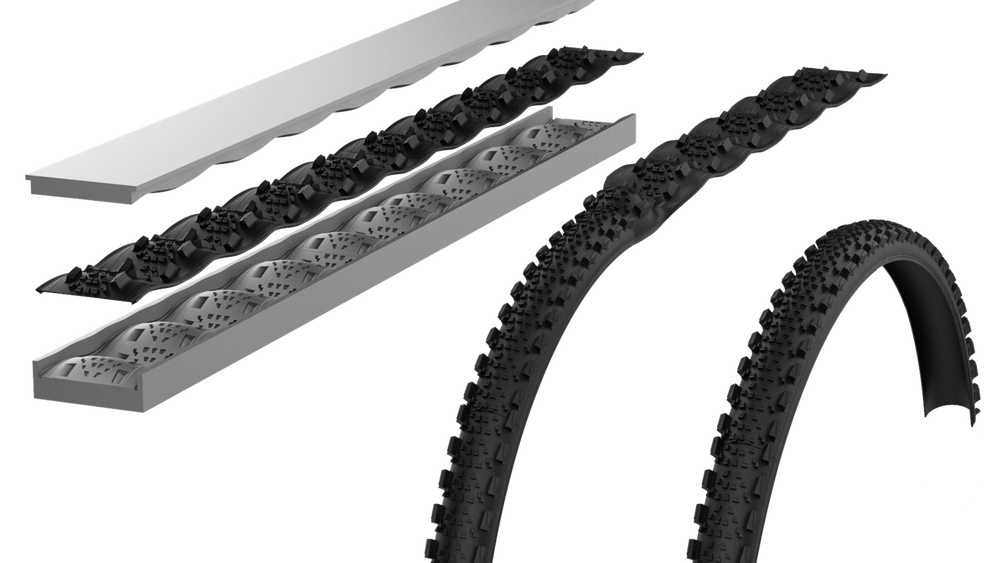

Grunnideen til Retyre, er at de utvikler og produserer modulære dekksystemer. Det vil si at det ytterste laget på dekket, som de kaller «skins», skilles fra resten av det pneumatiske dekket, og kan byttes ut etter brukerens behov.

Syklisten fester og fjerner skins uten å måtte ta hjulet av sykkelen, og et slikt dekkskifte

kan gjennomføres på under ett minutt. Skins festes med en glidelås som de har utviklet sammen med Sintef - i rustfritt stål for å tåle salt på norske veier.

Neste steg i selskapets utvikling er å modernisere produksjonsprosessen.

– Et problem med pneumatiske sykkeldekk er at produksjonsprosessen krever mange manuelle operasjoner. Lønn er derfor en betydelig kostnadsdriver, og majoriteten av dekkproduksjonen skjer i Asia, hvor arbeidskraften er billig. Kombinert med begrensninger i produksjonsmetoder gjør dette at dekkprodusenter har få incentiver for å utvikle bærekraftige produksjonsløsninger, sier Alexander Gjendem Gjørven.

.jpg)

Materialene som inngår i et dekk er i utgangspunktet flate, og i tradisjonell produksjon må en serie manuelle steg til for å sette sammen og forme materialene til en dobbelkurvatur, før det til slutt kan plasseres rundt en sirkulær ballong og legges inn i en vulkaniseringspresse. Denne ballongen ekspanderer og varmes opp ved bruk av damp, før trykk og høy temperatur resulterer i permanente svovelbindinger i rågummien slik at den herder.

– Det produseres årlig mer enn 3.5 milliarder dekk, hvorav Kina alene står for nærmere to milliarder. For at Europa skal kunne ta en større del av kaka, må produksjonsmetodene utvikles til å bli mer effektive og automatiserte, sier Alexander Gjendem Gjørven.

Flere miljøutfordringer

Automatisering og miljø er nøkkelord i Retyres utvikling.

– Når dekkets ytre rullebane er slitt, kastes i dag hele dekket, selv om mer enn 55 prosent ikke er slitt. Dekkene ender ofte opp med å bli brent på søppelfyllingen, og i noen tilfeller blir de omgjort til gummigranulat som benyttes på kunstgressbaner før de etter hvert havner i naturen.

For flydekk og dekk til industrikjøretøy er det ikke uvanlig å legge på en ny slitebane for å spare penger, siden et nytt dekk fort kan koste flere hundre tusen kroner. Denne industrien kalles pre-cure retreading og baserer seg på å slipe vekk dekkets utslitte overflate for deretter å lime fast en ny. Overflaten er produsert flatt på forhånd, i maskiner som er opp til ti meter lange. Monteringen er manuell og kostbar, men produksjonsmetoden av disse overflatene er svært kostnadseffektiv.

– Det er med inspirasjon fra denne industrien at Retyre har utviklet en ny måte å produsere både dekk og dekkoverflater, men det er ikke like enkelt som en først skulle tro. Forskjellen fra dekk til sykler, motorsykler og el-scootere til større kjøretøy er at de førstnevnte har en slitebane med dobbelkurvatur. Altså er ikke overflaten flat, men har kurvatur i både lateralt og longitudinalt. Dernest er det heller ikke lønnsomt å gjennomføre en retreading-prosess på rimeligere dekk – men her har vi allerede utviklet og kommersialisert en billigere og enklere metode for å feste en ny dekkoverflate til basedekket, sier Alexander Gjendem Gjørven.

Elsykkelen fra Buddy og Eker Design kommer på veien i sommer. Her er pris og spesifikasjoner

Patentert produksjonsmetode

Retyre har utviklet en ny produksjonsmetode som de kaller SFM - Substantialy Flat Moulding. Denne gjør det mulig å støpe dekk og dekkoverflater med dobbelkurvatur flatt. Metoden minner om origami, der sluttproduktet kan brettes ut til et vanlig dekk. Ved hjelp av en egenutviklet algoritme får Retyre overført en ønsket dekkfasong og -størrelse til en kompleks bølgeform, som gir dem mulighet til å produsere dekket eller dekkoverflaten med dobbelkurvatur delvis flatt.

– Resultatet er at Retyres avtagbare dekkoverflater - eller skins - kan produseres svært effektivt ved bruk av tilgjengelige maskiner i europeisk retreading-industri. En 10 meters vulkaniseringspresse kan produsere mer enn 160 dekkoverflater i hver syv minutters vulkaniseringssyklus, og krever ingen øvrige produksjonssteg eller manuelle operasjoner. Dermed er denne produksjonsmetoden unikt lønnsom og effektiv, og kan utføres svært konkurransedyktig i Europa, sier Alexander Gjendem Gjørven.

I motsetning til konvensjonell dekkproduksjon som bruker luftballong innvendig, benytter SFM

Én enkelt maskin og et fåtall operatører vil kunne erstatte en fullskala sykkeldekkfabrikk med flere hundre ansatte

Alexander Gjendem Gjørven

flatstøping med stålplater på over- og undersiden av produktet, og mer enn 10 ganger så høyt trykk.

– Dette gir høy grad av presisjon og stor designfrihet. Det høye trykket fører også til at materialmengden i hvert produkt alltid blir korrekt, og bruk av metall gjør at dekkenes design kan tilpasses slik at man får en besparelse på opp til 20 prosent materiale. Med dagens konvensjonelle metode er kontroll av materialmengde vanskelig, og selv premiumdekk vil kunne variere i vekt med inntil 15 prosent.

Stålplater som benyttes i eksisterende hydrauliske pressmaskiner, kan produsere store mengder produkter på kort tid. En enkelt storskala maskin har en teoretisk kapasitet på 205 vulkaniseringssykluser i døgnet, noe som kan gi en produksjon på 33.000 produkter.

– Dermed vil en enkelt maskin og et fåtall operatører kunne erstatte en fullskala sykkeldekkfabrikk med flere hundre ansatte, hevder Alexander Gjendem Gjørven.

Retyre har inngått en avtale med det tysk/østerrikske konsernet Kraiburg om masseproduksjon i Europa, og Retyre vil lansere de første produktene produsert med denne metoden førstkommende vinter.

Erstatter gummi med nytt materiale

Retyre utvikler nå skins som laget av termoplastiske elastomerer (TPE) i stedet for gummi. TPE kan på samme måte som plastflasker gjenbrukes en rekke ganger.

– Studier vi utført ved hjelp av Sintef har påvist at friksjonsegenskapene til TPE matcher gummi som materiale. Samtidig har TPE en 30 prosent høyere motstandsdyktighet mot slitasje, og dermed økt holdbarhet, sier teknisk direktør Sigmund Andenes, som sammen med sin medgründer Paul Amunden er utdannet kjemiker ved NTNU.

Gründerne er i innledende faser i testing og utvikling av skins i TPE, og har ambisjoner om å settte opp produksjonen i Norge.

– SFM kan brukes i automatiserte innsprøytningsmaskiner, og én maskin kan produsere utrolige 500-700.000 TPE-skins årlig, sier Alexander Gjendem Gjørven.

Selskapet planlegger en global panteordning for produktene, der brukere kan returnere slitte skins som skal smeltes om og støpes på nytt. Det vil kun være nødvendig å tilføre 20-40 prosent nytt materiale for å opprettholde kravene til materialytelse.

– Sintefs analyser av TPE viser at det vil være mulig å redusere CO2-avtrykket med ca 80 prosent sammenlignet med dagens produksjon av pneumatiske sykkeldekk. Basedekket under overflaten er svært tynt og bruker nesten ikke gummi, da det har som eneste funksjon å gi dekket struktur ved å holde på luftslangen inni, og dekket er billigere å produsere enn konvensjonelle dekk, sier Alexander Gjendem Gjørven.

Sykkelen uten kjede kan være i salg fra neste sommer

– For folk flest

Lavere er vekt er én av gevinstene ved den nye produksjonsmetoden, men Retyre sikter seg ikke inn mot elitesyklistene.

– Elsykler driver mye av veksten i sykkelmarkedet, og der skal Retyre spille en vesentlig rolle. Ellers prøver vi å gjøre hverdagen litt enklere for folk flest; pensjonister som ønsker å komme seg rundt, mødre og fedre som frakter barn til barnehagen. Vi sikter oss ikke inn mot markedet med kondomdress og sykler til 70.000 kroner, sier Alexander Gjendem Gjørven.

Han håper deres tilnærming kan bidra til at flere i dekkindustrien vil tenke mer bærekraftig.

– Til syvende og sist er det forbrukerne som bestemmer. Hvis mange nok velger å ta i bruk miljøvennlige dekk, vil det før eller siden tvinge produsentene til å utvikle bedre løsninger.

– Lover godt for innovasjonen