LULEÅ: Bruken av cellulose fra trevirke ved fremstilling av nanofiber er ikke noe nytt, men ved Institutt for teknisk vitenskap og matematikk på Luleå Tekniska Universitet har forsker innen materialvitenskap, Yvonne Aitomäki og doktorgradsstudent Linn Berglund, gått et skritt videre.

De har testet diverse rotvekster, papirmasse og rekeskall i prosessen med å effektivisere utvinningen av nanokompositter, og det beste resultatet har de oppnådd med gulrøtter.

– Vi har brukt avfallsproduktet fra gulrotjuice-produksjon. Og siden juice blir mer og mer populært, har vi stor tilgang til dette biproduktet, forklarer Berglund.

Nanofibrene kan brukes som forsterkning i polymerer og plast og bruksområdene er uendelige, noe som betyr at en rekke industrier, alt fra produsenter av papir til fly følger forskerne i Luleå med interesse.

Finkvernes om og om igjen

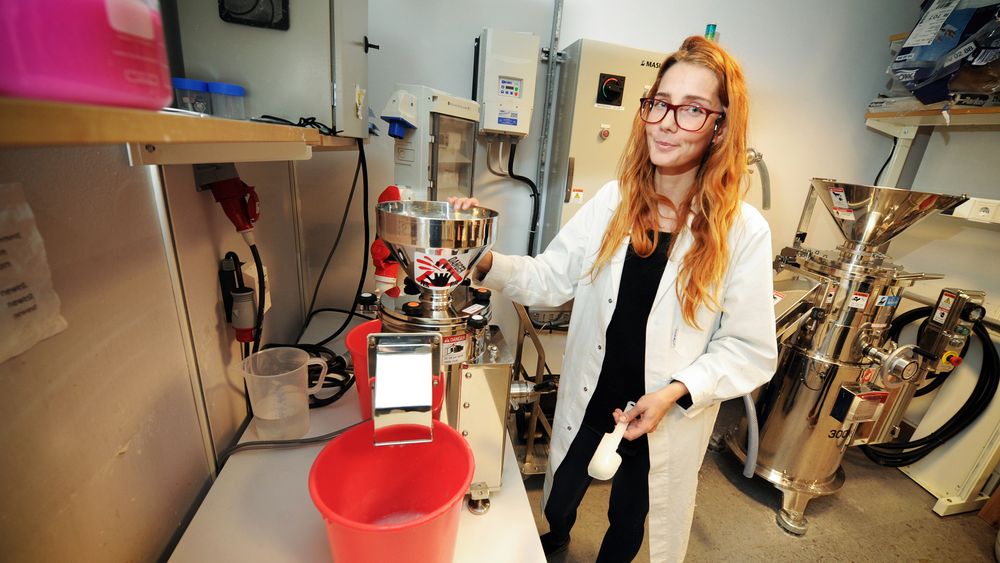

Berglund heller en blek masse som kan minne om tapetlim ned i en spesialkvern.

Maskinen er håndlaget i Japan og er det eneste som kan kverne massen fint nok, så det er fortsatt mye å oppdage. Det er spennende, sier hun.

Maskinen brummer og spytter massen ut i en bøtte, før Berglund mater den tilbake i kverna, om og om igjen for at fibrene skal kvernes ned til nanonivå.

– Hadde dette vært trefiber hadde jeg stått her i timevis. Gulrotfibre er langt enklere å finfordele, forklarer hun.

Å minimere energiforbruket i prosessen med å bryte ned cellulosefibrene er viktig for de svenske forskerne.

– En del av vår forskning er å måle hvor fort det går og hvor effektivt man kan produsere nanofiber med dette materialet, uten å tilsette kjemikalier som man må når man bruker trevirke. Gulrotmassen kan vi bare bleke og kverne. Fordelen er soleklar - det går raskere og bruker mindre energi. Dette muliggjør storproduksjon, forklarer Berglund.

– Det er ikke forsket mye på dette området, så det er fortsatt mye å oppdage. Det er spennende, sier hun.

Kan erstatte glassfiber

Hva kan det nye materialet brukes til? Det er et spørsmål forskerne jobber med parallelt som de fremstiller det.

Nanofiber kan gjøre kompositter sterkere, og hva de kan benyttes til i industrien setter nesten bare fantasien grenser for. Blant annet har man testet å tilføre nanofibrene i materialer som glasskompositt for å oppnå et materiale med bedre egenskaper.

Skum forsterket med nanofiber kan brukes til lette og hardføre paneler.

– Det kan for eksempel erstatte glassfiber, og dermed redusere både vekten på produktet og påvirkning på miljøet siden man ikke bare bruker biobaserte ingredienser men også avfallsprodukter. Man kan se for seg dette brukt i bil- og flyproduksjon, hvor materialene skal veie minst mulig, sier Aitomäki.

En av de viktigste aspektene ved forskningsprosjekt ved Luleå Tekniske Universitet er å finne flere bruksområder.

Yvonne Aitomäki undersøker hva som skjer med materialet når man setter det inn i ulike matriser, slik at man kan forutsi hvordan det vil oppføre seg og hva det kan brukes til.

– Vi utvikler manualen samtidig som materialet, konkluderer forskeren.

Industrien følger med

Å identifisere bruksområdene innebærer at de også kan skape etterspørsel. Det er mange som venter i kulissene for å se hva slags resultater forskerne får.

Allerede samarbeider de med en rekke selskaper rundt om i Europa. For eksempel Diehl i Tyskland, som har kontakter både i luftfartsindustrien, metallindustrien og våpenindustrien, den engelske bilprodusenten Axon, samt belgiske Econcore, som leverer ny teknologi til produksjon av lette paneler.

– Papirindustrien er veldig interessert i det vi driver med, forklarer Aitomäki mens hun viser frem forskjellige ark laget av massen, i tørket og komprimert form.

Noen føles som vanlig papir, andre som en hybrid av plast og papir. På grunn av fibrenes egenskaper tåler materialet belastningen fra alle kanter.

– En helt privat observasjon, dette kan kanskje være løsningen på problemet med resirkuleringsposene man har hjemme som veldig lett får rifter og går i stykker, sier Berglund.

Minst tre år til

Hvor lang tid det vil ta før nanofiber fra gulrøtter finner veien til industrien er fortsatt uvisst, men Yvonne Aitomäki ser for seg at det vil ta minst tre år til.

– Det er vanskelig å si. Men nå begynner vi å se resultater! Og uten EU-midlene vi har fått til prosjektet, hadde vi ikke kommet så langt som vi har gjort nå, sier hun.

Muligheten til å skape mer miljøvennlige materialer er en stor motivasjon for de to forskerne.

– Gulrotrestene er i dag et biprodukt som må kastes. Om vi kan finne en måte å bruke avfallet på, blir også produktene fra landbruket mye mer verdifulle, og vi kan få mer ut av våre bioressurser, avslutter Aitomäki.