Aromaen av god fersk kaffe er høyt skattet blant nordmenn. Så høyt at det i hele verden kun er finnene som drikker mer kaffe enn oss. I 2017 brukte vi mer enn 45 tonn råkaffe, som betyr at hver og en av oss drakk brygget fra 9 kilo kaffe. I snitt har kaffeforbruket ikke endret seg siden 1960-talet – for hvert tiår ligger snittforbruket på 9,4 kilo.

Men i nybygget til Norges største kaffebrenneri, Joh. Johannson Kaffe, lukter det ikke kaffe – der lukter det av ferskt treverk. Industribygget er ført opp med bæresøyler i tre, skiver av massivtreelementer, og en takkonstruksjon i tre – med 24 meter spenn.

Både grønt og lønnsomt

Utenfor Kongsberg åpnet Splitcon sin massivtrefabrikk i april i år, også det bygget er ført opp i massivtre. Etter det Teknisk Ukeblad kjenner til er dette de to eneste industribyggene i Norge som er ført opp med massivtre.

– Det har vært en lang vei, erkjenner Ole-Kristian Mosvoll, prosjekt- og produksjonsdirektør hos Joh. Johannson Kaffe, et selskap i Norgesgruppen.

Mosvoll forteller at de ønsket et klima- og miljøvennlig nyanlegg når selskapet forlater dagens kaffebrenneri på Filipstad i Oslo. Produksjonsanlegget skulle være bærekraftig ikke bare i et klima- og miljøperspektiv, men også fra et økonomisk ståsted. Prosjektet hadde sin spede begynnelse i 2011, byggestart var i januar i fjor, og i desember i år skal bygget stå ferdig. Produksjonen starter i annet halvår 2020. Det er AF Gruppen som har totalentreprisen, til en verdi av 250 millioner kroner for bygget, hele prosjektet har en ramme på 650 millioner.

– De rene investeringskostnadene har nok ligger godt og vel 20 prosent høyere enn om vi hadde valgt et standard bygg. Om vi tar inn livsløpskostnadene tjener vi på dette, sier Mosvoll.

Midlertidig E6 i Levanger åpner lørdag

Unik takkonstruksjon

Hele bygget er på 9406 m2, fordelt over tre plan. Siden det er et industribygg, var det viktig å unngå bæresøyler i rommene. Valget falt da på selvbærende takdekker fra tyske Kielsteg.

Elementene de leverer kan brukes på spenn opp til 27 meter. De består av buete OSB plater mellom overgurt og undergurt. Selv hevder Kielsteg at denne konstruksjonen gir høyere stivhet enn om en vanlig fagverksonstrusjon med rette kanter hadde blitt brukt.

– Dette er nybrottsarbeid, både for rådgiverne og for oss, det begynner å bli mange skoler og boliger i massivtre, men store industribygg har vi ennå ikke erfaring med, sier anleggsleder Trond Segerblad i AF Gruppen.

Det er få preaksepterte løsninger. Brannsikringen er gjort etter samme prinsipper for brukes der det er hulldekker, med tetting fra to sider.

Midlertidig avstivning

En av de største utfordringene har vært midlertidig avstivning under bygging. Store skråstag står spent fast i søylene og i store betonglodd på bakken. Norske veier har også skapt hodebry for ingeniørene.

– Søylene er opp til 35 meter høye. Men det er ikke tillatt med vogntog over 25 meter på norske veier. Derfor må vi skjøte søylene, det kan vi ikke gjøre før montering, sier Kim Fjelstad, prosjektleder for AF Gruppen.

Ingeniørene har valgt å legge skjøten ved 22 meter. Grunnen er at kapasiteten til søylen er høyest utnyttet i senter, og derfor ønsket man ikke skjøt i det punktet.

Det er brukt knivskjøt, med stålplater og dybler – en løsning som først ble utviklet for limtrebuene på Gardermoen og som også brukes mye på trebruer. Skjøten blir gjort etter at søylen er montert. Lengden og vekten ville gitt ekstreme belastninger på skjøten når søylen skulle reises, forklarer Segerblad.

.png)

Dimensjonene er store – enkelte søyler måler 0,48x1,24x34,69 meter. Det gir 20,5 m3 trevirke og en vekt i overkant av 9500 kg.

Støy – hovedsakelig trinnlyd – var tidligere en utfordring med tre i boliger og kontorbygg. Det er nå løst, men i Vestby støtte ingeniørene på nye utfordringer.

– Vi slett litt med etasjeskillere og strukturlyd fra tekniske installasjoner. Det løste vi med påstøp. Tre har en densitet på bare 450 kg/m3 mens betong har 2400 kg/m3, sier Fjelstad.

Joh. Johannson Kaffe ønsket at det ikke skulle være noen tvil om at de hadde benyttet tre. Her skulle det ikke brukes noen form for tildekking.

Skal bli viktig del av: «Trøndersk Silicon Valley»

Ingen skribling

– Vi er vant til å bruke vegger til å skrible og tegne på med både blyant og tusj, og slå inn spikre både her og der for midlertidige oppheng. I et normalt bygg dekkes det jo til med gipsplater. Her kan vi ikke gjøre noe slikt. Men norsk klima og vær er verre. Så stort som dette bygget er kan vi ikke dekke det til. Regn og fukt skaper skjolder i treverket. Det har ført til at vi må slipe deler av veggene etter montering, forteller Segerblad.

Den siste viktige utfordringen det store trebygget byr på er tetthet. Kielsteg har levert gummiforinger som skal ligge i skjøtene og sikre tetthet også når treet beveger seg, utvider seg og trekker seg sammen.

– Vi er spente, om et par uker skal vi teste tettheten. Om det ikke er tett, håper vi det er en systemfeil, de er gjerne enklere å håndtere enn et utall forskjellige små lekkasjer, sier Segerblad.

Solceller og lagertank

Energiforsyningen er sikret gjennom en kombinasjon av energibrønner i bakken med kapasitet på 500 000 kWh/år og utstrakt bruk av solceller på syd- og vestveggene som skal gi 230 000 kWh/år. I tillegg er det tilrettelagt for solceller på taket – enn så lenge blir de ikke montert. Mosvoll legger hovedansvaret for det på myndighetene.

– Det er ikke tilrettelagt for at vi kan levere overskudd til nettet. Prisen vi får er så latterlig lav at det rett og slett ikke lønner seg. Vi håper på en endring etter hvert, derfor har vi forberedt for solceller også på taket, sier Mosvoll.

Joh. Johannson Kaffe får – når det nye bygget tas i bruk neste år – mer enn moderne materialer. Hele produksjonsanlegget blir nytt, og høyt automatisert. Produksjonen i et kaffebrenneri er delt i tre ledd, først er det brenning av råkaffe, deretter følger pakkeri og til slutt ferdigvarelager og lasteanlegg. Mosvoll sier de lette opp de tre beste leverandørene innen hvert av disse områdene og ba om tilbud.

Energi-løsningen nevnes knapt – og vi bygger over den

Varmluft fra Sveits

Til kaffebrenningen falt valget på sveitsiske Bühler – selskap som omsetter for nærmere 30 milliarder i året.

– Denne installasjonen er stor for oss – det er ikke mange helt nye kaffebrennerier som blir bygget, det meste er oppgraderinger av eksisterende anlegg, forteller Claus Fuchs, som er ansvarlig for installasjonen.

Kaffe

- Det finnes fire hovedtyper kaffe, Arabica, Robusta, Liberica og Excelsa. Hver av dem har en rekke undergrupper. I Norge brukes arabica mest, denne dyrkes i nær sagt alle kaffedyrkende land.

- Smak og kvalitet varierer med jordsmonn og klima. Produktene vi kjøper er blandinger av kaffe fra forskjellige steder. Målet er å holde smaken uendret – det oppnås ved kontinuerlige justeringer av blandingene, ettersom kvaliteten på bønnene nødvendigvis vil variere over tid.

- Brasil er verdens største produsent med 2.595.000 tonn (2016). Vietnam er nummer to, med en produksjon på 1.650.000 tonn (2016). På tredje plass kommer Colombia. Verdens totale kaffeproduksjon lå i fjor på 9,5 millioner tonn.

- Av dette konsumerte hver finne 12 kilo, og vi nordmenn kom på andreplass med 9,9 kilo. Årlig bruker vi 47.000 tonn kaffe i Norge.

Kilde: Joh. Johannson, International Coffee Organization og Worldatlas.com

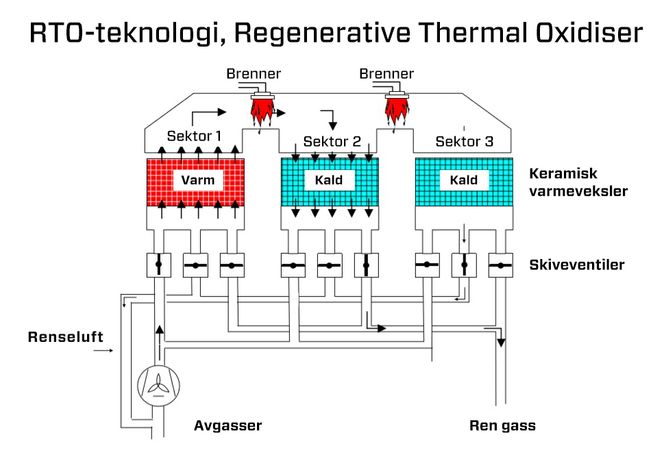

I et slikt anlegg kommer kaffebønnene først inn til forvarming, før de føres inn i kammeret der selve brenningen foregår – med varmluft som holder opp mot 400 grader, varmet av biogass. Utfordringen for Bühler var at Joh. Johannson Kaffe bestilte varmegjenvinning. Etter brenningen inneholder luften kafferester og avfallsstoffer som må fjernes. Bühler har valgt å bruke en tretrinns katalysator før en tradisjonell luft til luft varmeveksler.

Den økte automatiseringen starter allerede før kaffen forlater produsenten. Tradisjonelt blir kaffe levert i 60 kilos striesekker. I dagens anlegg på Filipstad blir disse levert i containere, og håndtert manuelt. I Vestby vil kaffen bli levert i de samme containerne, men med én diger sekk i hver. Råkaffen blir blåst inn i siloene gjennom et rørsystem. Det siste leddet før kaffen blir fraktet til salgsleddet er pakkeriet, som også blir kraftig automatisert. Anlegget på Vestby vil gi 50 arbeidsplasser, i dag er det 65 på Filipstad.

Vinner pris

Bransjeforeningen Norsk Energi har gitt det nye kaffebrenneriet Emil-prisen. Denne deles ut til en person, bedrift eller institusjon som kan vise til positive energi- eller miljøtiltak.

– Joh. Johannson Kaffe tildeles prisen fordi de tar klimautfordringene på alvor og realiserer en ny fabrikk for kaffeforedling hvor bygget har klimanøytral drift, og hvor selve produksjonen skjer med minimalt energibruk og med svært lave klimautslipp, fremhever administrerende direktør Jon Tveiten i Norsk Energi.

I Norge er det i dag tre kaffebrennerier, i tillegg til Joh. Johannson Kaffe er det JDE, tidligere Friele, i Bergen og Kjeldsberg i Trondheim.

Dan Österberg, teknisk sjef hos Joh. Johannson forteller at han har fått flere henvendelser fra andre om nybygget og at interessen er stor for bruken av tre i industribygg, Orkla skal bygge ny pizzafabrikk og har sett på anlegget i Vestby. Svenske kaffebrennerier har også meldt seg.

Nato-medlemskap endrer Sverige. Det viser nye innkjøpsplaner.