En av utfordringene med litiumionebatterier er at de kan ta fyr. Problemstillingen er fra tid til annen oppe i forbindelse med branner i elbiler, men i praksis er dette en sjelden hendelse.

Såkalt thermal runaway – en kjedereaksjon som fører til at batteriet tar fyr – er en prosess som gjerne tar litt tid før den blir kritisk, og sikkerhetssystemer vil sørge for at gasser ikke ventileres inn i kabinen.

Antakeligvis rekker du å komme deg ut.

Men etterhvert som batteriteknologi tas i bruk i båter, kan en slik situasjon utvikle seg annerledes.

For eksempel har batterifergen Ampere en batterikapasitet på 1000 kilowattimer. Omtrent 40 ganger mer enn de fleste mindre elbiler.

Det må også tas ut store mengder energi, noe som vil utvikle varme. Dette har det kanadiske selskapet PBES tatt tak i.

- E39 blir elektrisk:E 39 blir elektrisk – ikke fergefri

Skal produsere brannsikre batterier i Trondheim

De har utviklet teknologi som skal gjøre det umulig å få en situasjon hvor man får thermal runaway i batterier, og lager batteripakker som ikke kan brenne.

Batteriet skal produseres i Norge, og PBES' norske avdeling starter opp produksjon på Selsbakk i Trondheim i februar.

– Batteriene er designet for å forbedre eller erstatte nåværende drivstoffløsninger, og å optimalisere alle fornybar-teknologier som nå er under vurdering for å redusere utslipp i industrielle applikasjoner. Ti års levetid er realistisk med 8000 timers årlig drift, med høyere sikkerhet og pålitelighet enn i noen av systemene som er i drift i dag, sier Erik Ianssen, daglig leder i PBES Norway til Teknisk Ukeblad.

Løsningen holder kontroll på varme, og fjerner dermed det Ianssen beskriver som hovedårsaken til at batterier blir ødelagt.

Dette skal sørge for at batteriløsningen fungerer spesielt bra i hurtigbåter og ferger, som har stort effektuttak og hyppig lading.

- Fulgte magefølelsen og skiftet baug: Fulgte magefølelsen, skiftet baug - og sparte masse drivstoff

Fjerner mulighet for thermal runaway

Tester med overlading av batteriene har ifølge Brent Perry, administrerende direktør i morselskapet PBES, så langt vist at det ikke er mulig å sette i gang branner eller eksplosjoner.

I stedet slutter batteriet å fungere, og blir i praksis en motstand som aldri oppnår kritiske temperaturer. Det gjør ifølge Perry systemet til verdens tryggeste i sitt slag.

Så snart lasten er fjernet, kjøles cellene ned på mellom 20 og 40 minutter.

.png)

Det er laget for bruk i storskala industrielle systemer, og spesielt maritim sektor. Elektrifisering av skip og båter er på full fart inn i Norge, blant annet på grunn av krav om batteridrift på fergesamband.

Det er også en del utviklig på dette feltet i andre land, blant annet Kina, som sammen med Norge er lengst fremme her, ifølge Ianssen.

Ianssen kommer fra Selfa, som utviklet Norges første fiskebåt med hybriddrift.

- Sitter i Trondheim: De lager verdens mest solgte grafikkprosessor

Slik fungerer systemet

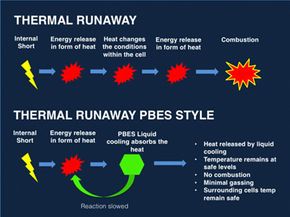

I en situasjon med thermal runaway vil varme føre til en reaksjon mellom katodematerialet og elektrolytten i cellen. Dette kan gjøre at batteriet kortslutter internt, og energien vil frigjøres som varme. Denne reaksjonen vil føre til at reaksjonen akselererer, og elektrolytten tar til slutt fyr.

Dette påvirker deretter omkringliggende celler, og prosessen gjentas.

PBES' system kalles «Cool Cell», og benytter væskekjøling, som absorberer varmen fra en eventuelt kortsluttet celle. Ved å holde temperaturen nede, hindres antennelse av elektrolytten, og samtidig som de omkringliggende cellene skjermes.

Dette skal sørge for at cellene aldri kommer over antennelsestemperaturen som er 115 grader. I testene har cellene ikke kommet over 80 grader, ifølge Ianssen.

Systemet sørger også for at utvikling av eksplosive gasser holdes på et lavt nivå. I tilfelle en celle feiler, sendes gasser ut av fartøyet via ventilasjonskanaler.

Systemet kan også hindre at gassene flytter seg til andre moduler i batteriet. Dermed skal gassansamling i batteriet unngås.

Tåler høy utlading

C angir kapasitet til opp- og utlading coulometrisk, etter hvor mange ganger høyere opp- og utladingen kan være sammenlignet med kapasiteten i amperetimer. Så dersom et batteri har en kapasitet på for eksempel 5 amperetimer og en utladingstakt på 3 C, kan det belastes med med 15 ampere kontinuerlig.

PBES har også utviklet en løsning som tillater dobbelt så stor belastning, altså 20 C i korte perioder, og 6 C kontinuerlig og ved opplading. Dette gjør ifølge Perry at de kan kan konkurrere med super- og ultrakondensatorer.

Det skal gi fordelen at konstuksjonen kan forenkles, ved at behovet for slike komponenter sløyfes.

Skal gjøres til en norsk løsning

– Det viktigste er at vi kan gjøre dette med den laveste risikoen i verden for passasjerrelaterte bruksområder, som ferjer, arbeidsbåter, offshore forsyningsskip, slepebåter og cruiseskip. Det er ingenting kommersielt tilgjengelig i dag som kan hevde dette. Og denne teknologien blir brakt til Norge for å gjøres til en norsk løsning, sier Perry.

Han forteller at forhindring av thermal runaway er så unikt at instanser som typegodkjenner batteriløsninger enda ikke har noen standarder for å klassifisere dette.

De er ifølge Perry fortsatt fokusert på forhindring av feil i moduler. I slike situasjoner kan likevel et gassutslipp i størrelsesorden 50 megajoule klassifiseres som «best case».

- Siste av sitt slag i Norge: Etter 70 år lager de fortsatt motorer her

Skifte i maritim sektor

– Det foregår et skifte i maritim sektor, og batteriene er en del av det. Brann i batteriene er skrekken for enhver batteriprodusent. Dette går ikke an med vårt system, og om det underlige skulle skje, har vi et system å fjerne gassen med, sier Ianssen i PBES Norway.

Fabrikken i Trondheim skal sysselsette rundt 40 personer, hvor 30 prosent jobber i produksjon, og resten i administrasjon, engineering og programmering.

Ianssen ønsker ikke å si noe om hvilke kunder de har, men sier kundegruppen er integratorer som leverer totalsystemer til fartøy. Han bemerker også at produskjonen starter opp allerede i februar, og at de ikke har tenkt til å lage batterier til seg selv.

Selv om systemet er ment for maritim sektor, kan det også tas i bruk i andre sammenhenger. Dette kan være lastebiler, eller som energilagre i strømnettet.

I liten skala, som for eksempel i elbiler, er det imidlertid ikke kostnadseffektivt.

- Norsk radioprodusent kjøpte 40.000 batterier fra Kina: 15 prisbelønte norske radioer brant opp. Nå må TT Micro bytte 40.000 batterier