Zwickau: VW-fabrikken i Zwickau er under total ombygging. Tidligere har den produsert Golf og Passat samt karosserier til luksusmerkene Bentley og Lamborghini. I høst starter produksjonen av ID, i løpet av 2020 skal elbiler stå for mer enn 50 prosent av produksjonen, og fra 2021 skal det kun rulle helelektriske biler ut fra fabrikken i Sachsen.

Valget er ikke tilfeldig, det var her August Horch startet produksjonen av bilmerket Horch. Uenighet med de andre eierne førte til at han brøt ut og stiftet Audi - en latinsk oversettelse av Horch, som betyr «å lytte». Men senere slo Horch (og to andre bilmerker) seg igjen sammen med Audi - som markerte kompaniskapet med fire ringer i logoen. Siden 1964 har Audi vært en del av Volkswagen-konsernet.

Senest innen 2025 skal VW-konsernet produsere minimum en million helelektriske biler per år fordelt på 50 forskjellige typer. Konsernledelsen snakker om 15 millioner elbiler i det de kaller «første bølge». Elbiler tar i dag mindre enn én prosent av det tyske nybilmarkedet, så her er det tøffe mål.

– Kravene til utslipp er mindre enn 95 gram CO2 per kilometer. Vi venter en dramatisk skjerping av kravene, sier konserndirektør for teknikk og logistikk, Reinhard de Vries, om Volkswagens strategi for elbiler.

Gitt «dieselgate» og skandalene med manipulering av utslippstall avslørt av amerikanske myndigheter, høres det ut som en troverdig begrunnelse. Også andre fabrikanter har jukset med tall, og forbrenningsmotoren har passert toppen. Rensesystemer er nå det som koster mest i motorproduksjon.

- Mer effektiv produksjon: VW planlegger fullt trøkk på elbilfabrikken

Tre alternativer

ID blir en serie biler i forskjellig størrelse. Den første kalles internt for Neo. I salg får den trolig betegnelsen ID.2 eller ID.3. Det er besluttet at alle modellene skal kalles ID og så et tall som er større for de dyrere modellene. Om det kommer ID-varianter av både Polo og e-Up er ennå uklart. Neste versjon ut blir en mindre firehjulsdreven SUV som foreløpig heter ID.Cross, men også den vil få et tall i navnet.

Pilotproduksjonen av Neo var under oppbygging da Teknisk Ukeblad besøkte fabrikken. Ordinær produksjon starter nærmere årsskiftet, og kundene får biler fra mai eller juni neste år. Produksjonen er nå 1350 biler per dag, den skal opp til 1500 når forbrenningsmotorene forsvinner fra samlebåndene. Konsernets mål er «grønn produksjon», og det er tegnet kontrakt om leveranser av vannkraft fra Østerrike. Omstillingen innebærer også kraftig redusert energibruk.

Neo kommer i tre versjoner, med batterier på 49, 62 og 82 kWh som skal gi en rekkevidde etter WLTP-standarden på henholdsvis 330, 450 og 550 km.

Jan Tore Kopperud er ansvarlig for ID hos importøren Harald A. Møller AS. Han forteller at de snart åpner for forhåndsbestilling av modellen med 62 kWh batteri. Det er også den de venter størst salg av. Fra Volkswagen er det sagt at prisen skal ligge på samme nivå som det en Golf med dieselmotor koster i dag. En elektrisk Golf koster nå nesten det dobbelte av en med dieselmotor, uten de særnorske avgiftslettelsene.

- Kan bli flyttet til Skoda-fabrikk: VW sparker ut Passat for å gi plass til elbiler

Norsk innflytelse

Kopperud forteller at aldri før har norske interesser fått så mye gehør hos produsenten som nå.

– Alle importørene blir på et stadium i utviklingen spurt om hva de og deres kunder ønsker. Norske ønsker kommer vanligvis langt ned på den listen, men ID er unntaket. Nå er vi blitt hørt, sier Kopperud.

Han har flere eksempler. ID får varmepumpe som gir både oppvarming og kjøling av batteriet, etter norsk initiativ. I tillegg kommer vinterpakke med blant annet oppvarmet sete og spylerdyser. Adaptiv cruisekontroll og trådløs forbindelse med mobilen er andre eksempler.

Man skulle tro dette er selvfølgeligheter i dag.

– Nei, norske biler er gjennomgående mer velutstyrte enn i andre europeiske land. Volkswagen ønsker å lage bilene mest mulig like for å redusere prisen, og vi har fått gjennomslag for utstyr som ikke er like etterspurt i varmere land.

Setene er også forbedret etter norsk innspill. Opprinnelig hadde den seter fra Up.

– Det er gode seter, men med få justeringsmuligheter. Det gjorde oss litt skeptiske. Nå kommer den med seter fra Golf, sier Kopperud.

Norsk pris er ikke bestemt, men Kopperud anslår at det vil koste rundt 50.000 å gå opp en batteristørrelse. Dermed blir den dyreste 100.000 kroner dyrere enn rimeligste variant.

- VWs elektriske R-modell: Klarer 0-100 kilometer i timen på 2,25 sekunder

Øker produksjonen

I Zwickau skal produksjonen økes fra dagens 300.000 biler av tre typer per år til 330.000 av seks typer Audi, Seat og Volkswagen. For å lykkes med det, økes automatiseringsgraden og digitaliseringen i produksjonen kraftig. Kuka er valgt som eneleverandør av robotene.

På tur rundt i fabrikken passerer vi et par teknikere som sitter med to stabler karosserideler som løftes frem og tilbake. De tester en ny robot med elektromagneter. Utfordringen er å sikre at roboten løfter én og én plate, ikke to eller tre. Men den ene må sitte godt. Det måles og justeres. Så løftes det igjen, og igjen.

Litt lenger ned, der det tidligere ble produsert Passat, står en gruppe roboter og samarbeider om å hente ID-sidepaneler og sveise på braketter. Det er en kombinasjon av forsøk og en førserieproduksjon som har startet. 2000 biler skal komme ut av dette pilotarbeidet. Vi får se på, men ikke ta bilder som viser hvordan nye ID vil bli seende ut.

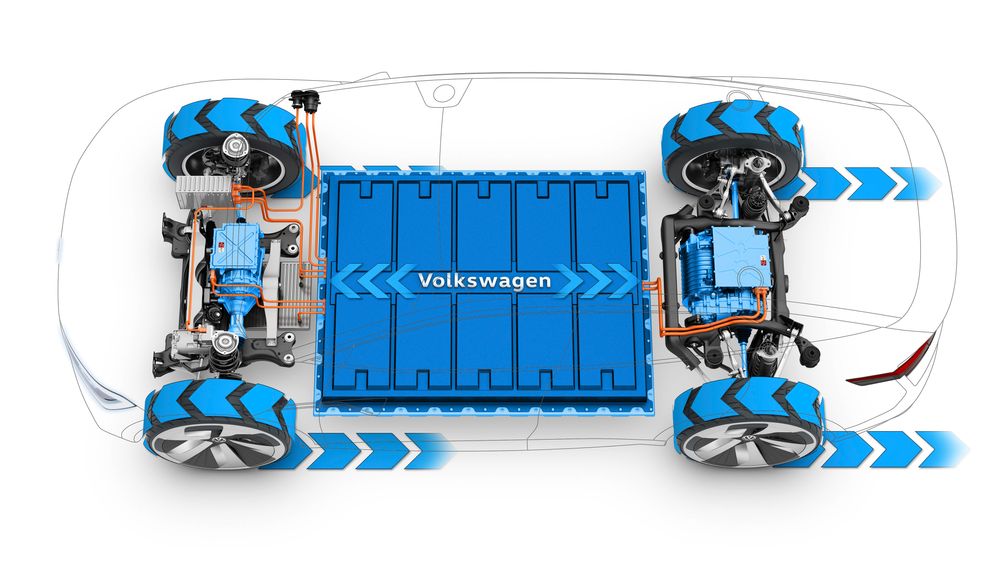

Bilen får ytre mål som dagens Golf, innvendig plass blir mer som i Passat. Bilen får hekkmotor og bakhjulsdrift. Batteripakken mellom akslene gir så god vektfordeling at ingeniørene mener det ikke skal være det samme behovet for forhjulsdrift for å sikre veigrep spesielt på glatt vinterføre som med tradisjonelle biler.

- Slik blir VWs ID-biler: Minst bakhjulsdrift og oppdaterbar som en Tesla

Kamp om arbeidsplasser

Volkswagen alene har drøyt 200.000 ansatte i Tyskland. Hele bilindustrien inkludert direkte underleverandører gir 850.000 arbeidsplasser. Totalen ligger betydelig over, og ingen tør si nøyaktig hvor mange som er avhengig av bilproduksjon. Endringen som nå skjer, skaper frykt i tyske fagforeninger og bransjeorganisasjoner. En komplett forbrenningsmotor med girkasse og tilbehør har anslagsvis rundt 2500 komponenter. En elmotor klarer seg med 250.

Fraunhofer-instituttet publiserte i juni 2018 en rapport som konkluderte med at av de 210.000 arbeidsplassene knyttet til drivlinjer, vil 75.000 gå tapt som følge av elektrifisering. Dette er nettotall der det er tatt hensyn til 25.000 nye arbeidsplasser knyttet til batteriproduksjon. Det er 44 millioner yrkesaktive i landet, og slik sett er det få arbeidsplasser som forsvinner, men det ventes store regionale forskjeller.

Jörg Hoffman, leder av den mektige fagforeningen IG Metall, har reist krav om at industrien tilbyr den etter- og videreutdanningen som skal til for å endre industrien.

Omfattende kursing

I Zwickau har det pågått en stund. Samtlige ansatte, også de som jobber med regnskap, sentralbord og sekretærer, skal gjennom elbilkurs. Avdelingen for etterutdanning har 100 fulltidsansatte, og i tillegg benytter selskapet 32 eksterne støttespillere.

Det er knapt 8000 ansatte ved anlegget. Siden skiftet skjer i flere trinn, vil elektrifiseringen lede til mer enn 10.000 personalendringer.

– 2000 personer vil få helt nye arbeidsoppgaver. Vi har øvd oss på elektromobilitet i to år, sier personal- og organisasjonsdirektør Dirk Coers.

Totalt blir det mer enn 13.000 treningsdager innen 306 temaer knyttet til at forbrenningsmotoren forlater fabrikken. De er delt i fire hovedområder: Ny teknologi, IT og digitalisering, samarbeidsformer og kulturendring. 1500 ansatte skal gjennom egen opplæring i håndtering av 400 volt spenning.

– Alle skal gjennom samtaler om e-mobilitet. De samme diskusjonene som foregår over alt i samfunnet, skjer jo også hos oss. Vi har på langt nær overbevist alle ansatte. Husk på at det har vært bilproduksjon her i mer enn 100 år. Befolkningen i hele området er stolte over denne historien, sier Coers.

Den mest omfattende kursingen får 66 utvalgte sivilingeniører som alle får to års etterutdanning. De skal bli fabrikkens eksperter på produkt- og prosessplanlegging, nettverk, datahåndtering og feilsøking.

Teknisk Ukeblad skulle egentlig besøkt utdanningssenteret, men dagen etter vårt besøk skulle et nytt VR-anlegg for øving åpnes. Hektiske forberedelser førte til at det måtte utgå.

- VW vil sikre seg nok batterier: Besøker batteriprodusenten annenhver uke

Satser på moduler

Volkswagen kaller ryggraden i sin e-offensiv Modulare E-Antriebs-Baukasten, MEB. På norsk blir det modulære e-drifts-byggesett. Det skal brukes av alle konsernets merkevarer, både på små og rimelige biler, og større og eksklusive. Uten at noen fra konsernet har uttalt noe slikt, gir dette grunn til å tro at Audi e-tron i dagens form får kort levetid, siden den ikke er basert på MEB.

Det er tre grunner til at styret i konsernet ønsker økt automatisering og har godkjent investeringer i elektrifisering for hele 50 milliarder euro i konsernet. Målet om å få prisen ned på samme nivå som en bil med forbrenningsmotor, gjør det nødvendig å redusere byggekostnadene. Så er det trenden med stadig bedre, mer fleksible roboter og digitalisering. Den tredje grunnen overrasker noe.

– Tilgjengeligheten i en elbil er mye bedre. Det åpner for mer omfattende robotisering. Det er også større muligheter til å integrere moderne teknologier som kunstig intelligens, sensorer og RFID, sier Dr. Holger Naduschewski, som jobber ved utdanningssenteret.

I tillegg til robotene kommer mer enn 300 førerløse kjøretøy som skal brukes til intern transport i fabrikken. Summert betyr det at automatiseringsgraden blir tilnærmet tredoblet når ombyggingen er ferdig, og det er investert for 1,2 milliarder euro i Zwickau.

- Kan bli produsert av annen fabrikant: VW viste frem elektrisk Buggy

Batterier er kjernen

Hjertet i en bil har til nå vært motoren, og der har også mye av fokuset for FoU ligget hos samtlige bilfabrikanter. Nå endrer det seg. En moderne elmotor har en virkningsgrad på mer enn 90 prosent, den er forholdsvis liten, den er lett, og det er få bevegelige deler. På batterisiden er det derimot stor usikkerhet. Kapasiteten er ikke høy nok, og tilgangen begrenset.

– Du vet, el-drift er ikke nytt. Det har vært bygget elbiler i mer enn 100 år. Grunnen til at det ikke har tatt av, er at batteriene har vært for store, for tunge og hatt for dårlig kapasitet, sier Holger Hollmann, produksjonsleder i Zwickau.

Den tyske regjeringen har bevilget en milliard euro til å utvikle batteriproduksjon i Tyskland. Volkswagen har besluttet av deres batteriproduksjon skal ligge i Braunschweig, hvor kapasiteten blir en halv million komplette batteripakker per år. Anlegget mottar battericeller, setter dem sammen, og ferdigstiller batterier til ID. Det er allerede signert kontrakter med leverandører for 80 milliarder euro. I disse kontraktene ligger forpliktelser om kun å bruke fornybar energi i produksjonen av battericellene.

Volkswagen ønsker full kontroll over hele produksjonslinjen. Avhengighet av asiatiske batteriprodusenter er ikke ideelt.

– Tilgang på batterier kan bli en flaskehals. Jeg kan ikke utelukke at vi kommer til å lage egne batterier fra bunnen av. Vi er i samtaler, sier de Vries, som unngår å gå mer i detalj.

- Lover prissjokk: VW vil knuse elbil-konkurrentene