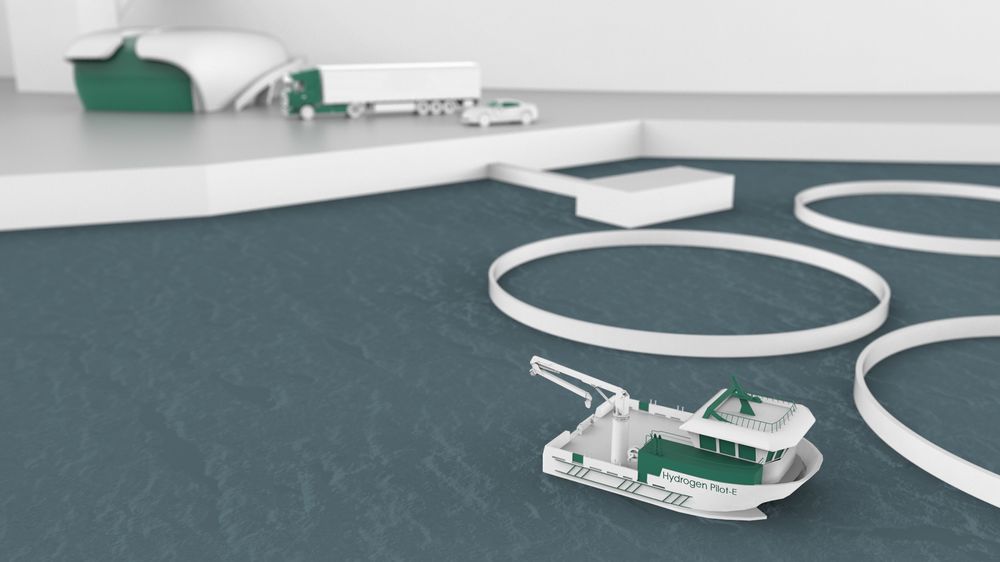

Dette var utgangspunktet for at regjeringen tidligere i år kunngjorde at et konsortium med H2 Marine, Nord-Trøndelag Energiverk (NTE), Moen Marin, Moen Verft og Midt-Norsk Havbruk ble tildelt hele 28 millioner kroner for å utvikle en hybrid hydrogenelektrisk arbeidsbåt til oppdrettsindustrien, samt infrastruktur for kostnadseffektiv hydrogenproduksjon og bunkring.

Søknaden ble regissert av innovasjonsklyngen Renergy og pengene ble bevilget gjennom Pilot E-ordningen som administreres av Enova, Forskningsrådet og Innovasjon Norge.

– Vi er godt i gang og har to hovedprosjekter gående. Vi i H2 Marine samarbeider med NTE for å utvikle en løsning for produksjon, lagring og bunkring av hydrogen, mens Moen Marin skal utvikle fartøyet som skal bygges hos Moen Verft. Midt-Norsk Havbruk er sluttkunde både for fartøyet og kjøp av hydrogen som drivstoff. I tillegg jobber Sintef med å utrede teknisk-økonomiske spørsmål og teknisk design på landanlegget, sier Tomas Fiksdal til Teknisk Ukeblad.

Han har ansvaret for hydrogenprosjektene i Greenstat og er teknisk leder i H2 Marine. Blant leverandørene er Hexagon Purus på tanken, NEL på brenselcelle og Gexcon på sikkerhet.

Kommet langt

Fiksdal kan fortelle at de har kommet langt i design og utvikling av en løsning for produksjon, bunkring og lagring, selv om fremdriftsplanen tilsier at hele 2021 vil gå med til FoU. Neste år vil man kunne sammenstille utstyret fra leverandørene før man i 2023 går over i en testfase.

– Vi har utviklet kravspesifikasjoner og laget en design som basis for hvordan vi ser for oss en mobil lagrings- og bunkringsløsning. Det er nettopp dette som vår største utfordring, sier han.

Grunnen til at man jobber for å lage en mobil løsning for lagring og bunkring er oppdrettsindustriens behov. Der flyttes merdene og arbeidsbåtene kan ha ulike kaianlegg de går innom.

I samarbeid med NTE har man kommet fram til at hydrogen skal produseres på ett sted, nemlig Kråkøya Kysthavn nord for Rørvik.

Dyrt

Produksjon av hydrogen er kostbart – nettopp derfor bruker mye tid og ressurser på å vurdere ulike modeller for utnyttelsesgrad, virkningsgrad og når på døgnet det er gunstigst å produsere. Produksjonsanlegget vil benytte seg av elektrolysører fra NEL.

– Vi har et ønske om at bunkringsanlegget ikke skal benytte seg av kompressorer, men baseres på passiv trykkoverføring, men vi vet ikke om vi klarer å få det til.

– Hvorfor ikke kompressorer?

– For å unngå roterende utstyr. Det vil teknisk være enklere og det vil redusere både investerings- og driftskostnadene om vi klarer det.

Til sammenlikning blir det brukt kraftige kompressorer for å overføre gassen fra trykktank til bilene på de få fyllstasjonene for hydrogenbiler som er i drift. Ifølge Fiksdal jobber partene for å designe et mobilt lagrings- og bunkringsanlegg der gassen skal overføres til båten ved hjelp av trykkdifferanse, det vil si fallet i trykk fra gassflasker i en mobil container til hydrogentanken på båten som har et lavere trykk.

Mangler regelverk

En del av piloten består også i å utarbeide et regelverk for teknologi og sikkerhet. Mens PEM brenselcellene leveres av NEL skal Hexagon bidra med lagrings- og bunkringsutstyr. Gexcon står for risiko- og sikkerhetsanalyser i prosjektet.

– Vi opprettet H2 Marine i 2017 fordi vi mente det var tid for å utvikle utslippsfrie transportløsninger innen akvakultur. Vår ide er at denne piloten skal bli så vellykket at vi kan bygge hydrogenhub-er langs kysten der vi står for produksjon og salg av bunkringsanlegg. Det er superspennende og vi opplever at det er stor interesse for nettopp dette prosjektet, sier Fiksdal.

.png)

Hans visjon er at det typisk kan lagres hydrogen tilsvarende 1 MW på hub-ene, noe som bør være tilstrekkelig til å drifte 10 til 20 arbeidsbåter med en hydrogentank og batteri. På pilotbåten som Moen Marin trenger man ca. 0,1 MW installert effekt.

Mens ammoniakk er aktuelt som drivstoff på større skip i fremtiden er hydrogen mer anvendelig på mindre båter fordi det er enklere å produsere for å oppnå tilstrekkelig nivå på TRL (technical readiness level).

– Men jeg er helt sikker på at vi vil se både ammoniakk og hydrogen, flytende og komprimert, for å drive fartøy i fremtiden, sier Tomas Fiksdal.

Moen Marin

Steinar Fossen som leder FoU-aktiviteten i Moen Marin, sier til Teknisk Ukeblad at den aktuelle utslippsfrie arbeidsmåten skal utstyres med en 100 kW brenselcelle og et 160 kW batteri. Selve driftsprofilen lages av kunden, Midt-Norsk Havbruk.

– Vi håper det kan bli tatt en investeringsbeslutning om å bygge båten mot slutten av året. De to utviklingsprosjektene, det ene på landanlegget og det andre på båten, er avhengig av hverandre for at dette skal bli vellykket.

– Tror du det blir realisert?

– Ja, svarer Fossen.

Moen ønsker å profilere seg på grønn framdrift som verdens kanskje største leverandør av arbeidsbåter til lakseoppdrett med en produksjon på ca. 30 båter i året.

– I 2019 leverte vi vår første hybridbåt til NRS Farming. Nå leverer vi opp mot 10 hybridbåter og jeg regner med at vi snart vil levere bare hybrider eller rene batteribåter, sier Fossen.

Grønn finansiering

Et moment som kan bidra til omlegging fra dieselmekaniske til hybride fremdriftsløsninger er finansinstitusjonene som setter krav til nullutslipp. Slike krav fører til at de store oppdrettsselskapene må bestille båter med lavest mulig utslipp.

– Vi er midt inne i et svært spennende markedsskifte. Vi har hittil satset på mye på serieproduksjon uten å ha en forhåndsbestilling fra sluttkunde og nå tror vi at kundene bare vil ha lav- og nullutslippsbåter. Hydrogendrift representerer et nytt og spennende steg for oss, sier Fossen.

U-båt-prosjektet bygger på de samme grunnprinsippene som i en hybrid: Elektromotoren drives av et batteri som er ladet med landstrøm, samt en dieselgenerator. På hydrogenbåten byttes generatoren ut med en marinisert brenselcelle og et mikrogrid for både DC og AC.

En typisk arbeidsbåt er 14–15 meter lang og arbeidsarealet på dekk er av stor betydning. Derfor er det viktig at hydrogentanken ikke tar for stor plass.

Leverandør av brenselcelle til båten er ennå ikke bestemt, mens Hexagon skal levere 5 lagringstanker med lengde ca. 5 meter og en diameter på 60 cm som hver inneholder 20 kg komprimert hydrogen der trykket er 300 bar.

– Vi mener det skal være tilstrekkelig å fylle hydrogen bare hver 10.–12. dag, men dette er selvfølgelig avhengig av hvordan båten brukes og hvilken avstand det er fra land til lokalitet. Kjører man med høy hastighet vil f.eks. ikke dette regnestykket holde, sier Fossen.

.jpg)

Blir dyrere

Kostnadsanalysen er ikke klar, det eneste sikre er at båten vil koste mer enn de hybride modellene på 16–17 millioner kroner.

Moen Marin samarbeider med Zem Energy, DNV og Sjøfartsdirektoratet om sikkerhetskravene til fartøyet.

– Vi er fullstendig klar over eksplosjonsfaren og det er selvfølgelig helt avgjørende at alle løsninger blir godkjent, sier Fossen.

Produksjonssjef Roger Eiternes i Midt-Norsk Havbruk sier til Teknisk Ukeblad at det er produksjonen av hydrogen som er mest kostbar.

– Hvis man får ned kostnadene på sikt, kan dette få store ringvirkninger i og med at miljøgevinsten er så stor, sier Eiternes. Hydrogentankene krever litt mer plass enn dagens dieseltank og det er også et spørsmål om hvor de skal plasseres. Sjøfartsdirektoratet vurderer hvor det er mest hensiktsmessig, det kan være under dekk eller oppe på styrehuset eller bak. Eiternes mener det realistisk at man kan kjøre båten 10 dager i strekk mellom hver fylling.

– Diesel kan vi fylle på alle kaiene vi er innom, så det blir tungvint om ikke hydrogen kan fraktes med bil til flere kaianlegg, sier han.

Midt-Norsk Havbruk er godt i gang med å elektrifisere sine energikrevende fôrflåter med landstrøm. Foreløpig går tre på strøm, men noen ligger for langt ut og for disse kan hydrogen være aktuelt som drivstoff om det på sikt blir billigere enn f.eks. store batteripakker.

Artikkelen ble først publisert i Teknisk ukeblads månedsmagasin, 5/2021.