– Kan man automatisere andre steder, så kan man også automatisere i Norge. Kostnadene for å kjøpe utstyr i Norge er ikke så mye høyere enn i andre land. Vi har gode og flinke ingeniører. Automatisering er da et godt verktøy for å få lønnsom industri i Norge.

En innvendig mot en slik optimisme kan være at norsk industri, med få unntak, har lave produksjonsvolumer og at mye automatisering er utviklet for masseproduksjon. Det er en innvending Randi Tofting ikke viser stor forståelse for. Hun rister bestemt på hodet mens innvendingen blir luftet.

Småserier kan automatiseres

– Nei, nei. Det er fullt mulig å automatisere fleksibel produksjon med forskjellige produkter. Man trenger ikke masseproduksjon for å automatisere. Det ser vi et godt eksempel på med de variable dysene vi bruker.

Les mer om dem her: Denne maskinen gjør åtte timers mekanisk arbeid på sekunder

Likevel er det et faktum at graden av automatisering er veldig varierende i norsk industri. Tofting mener det handler mye om å våge, og å tenke nytt. Hun er selv fabrikksjef i en bedrift der automatisering har pågått siden 80-tallet, likevel ser hun muligheter for forbedringer.

– Automatisering er et verktøy for fremtiden. Hos oss ser vi at datainnsamlingen kan gjøres bedre. Det er for mye manuell innsamling. Både kvalitetsdata og prosessdata kan digitaliseres. Vi har fortsatt en vei å gå for å utnytte utstyret vi har og jobbe bedre.

Tofting karakteriserer dette som «et prosjekt som er i ferd med å komme på blokka».

– Vi har ennå ikke gått gjennom for å se hva vi trenger, det skal skje nå. Vi har i dag et regnskapssystem, så er vi i ferd med å implementere et logistikksystem, men vi mangler et system for produksjonsdata. Jeg ser for meg et modulbasert system. Men vi har ennå ikke gått gjennom for å se hva vi trenger.

Det startet med motorproduksjon

Randi Tofting er født og oppvoks i Bergen. Ingenørutdanningen kom som resultat av påvirkning fra faren og egne erfaringer i sommerjobber, blant annet på en motorfabrikk i maritim sektor. Hun startet på Ingeniørhøgskolen i Bergen og hadde først tenkt å gå ut i arbeid etter endte studier der. Men slik gikk det ikke.

– Det utviklet seg under studiene, et ønske om å gå videre.

Hun flyttet til NTNU og var der i to år før hun i 1995 dro til University of Washington i Seattle og avsluttet mastergraden der innen produksjonsteknikk. Hennes første jobb var hos Nera i Bergen. Hun fikk ansvaret for å forbedre kvaliteten på produkter til radiolinje og satellittkomponenter.

– Vi hadde ikke data, så jeg innførte statistisk prosesskontroll. Da først kunne vi se hvor svakhetene lå. Deretter startet jeg et samarbeid med utviklingsavdelingen for å få dem til å bruke komponenter som var enkle å montere.

Les: Intens jakt på god automatisering

Detaljene må ikke undervurderes

Etter to år fikk hun internt opprykk og ble produksjonssjef for renrom. Selv avviser hun at å lede produksjon av avansert elektronikk er noe som krever spesifikk kompetanse innen det faget.

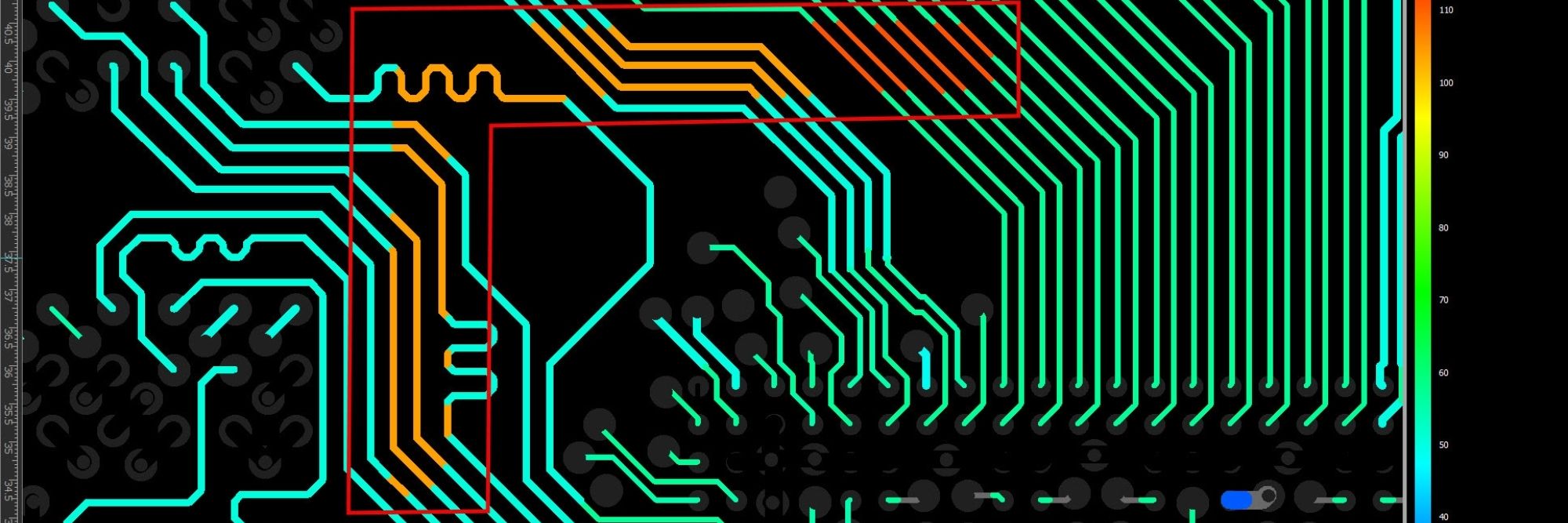

– Nei, jeg behøvde ikke elektronikkompetanse til den jobben. Mine oppgaver var ikke å utvikle produkter, men å utvikle gode produksjonsprosesser. Vi kjøpte blant annet nytt bondingutstyr for å automatisere manuelle sammenføyningsjobber. Det er fullt mulig å automatisere selv småserier av kretskort. Vi så på hvordan produktet ble flyttet rundt og hvordan maskiner og annet var plassert. Problemene ligger ofte i detaljene.

Etter fire år hos Nera valgte hun å skfite beite totalt, og gikk til Think Nordic som produksjonsteknisk leder og ansvarlig for å lage elbiler. Tofting stod da ansvarlig for en helt ny produksjonslinje med en kapasitet på 20 biler per dag. Ford, som da eide Think, sendte over konsulenter. Ikke fra Detroit, men fra Aston Martin der de satt med kompetanse på spesialproduksjon. Men politikk på et langt høyere nivå bidro til å stanse den utviklingen.

– Vi hadde kommet ganske langt med å utvikle helt nye batterier og en rekke ganske avanserte løsninger. Men Ford ville ha blybatterier og et billig produkt. Da Zero-emission-loven i California ble fjernet, en lov som satte krav til utslipp, mistet Ford interessen. Jeg sluttet etter to år.

Nå satte hun kursen mot Florida, til en stilling som produksjonsteknisk leder for en bedrift som lagde servere og spillmaskiner. Der hadde hun 20 ingeniører å holde styr på. Etter fem år i solen falt valget på Sverige og Dresser Wayne som lager bensinpumper, der hun ble i seks år.

Les også: Roboter truer ikke arbeidsplasser

Not invented here

– Da jeg kom dit, var det ikke mye snakk om automatisering.

Dresser Wayne hadde en leverandør som produserte aluminiumsrør til pumpene. Det var mange varianter, og leveringstiden var lang.

– Da lagde vi vår egen celle med roboter. Det var en investering til rundt seks millioner kroner, og vi fikk rørene på en dag. Vi installerte også en robot til å håndtere dem, og hele cellen ble operert av én mann.

Hun ler litt, og minnes at det trekket ikke falt helt i god jord hos de amerikanske eierne, som mislikte at de ikke hadde kommet på den ideen selv. «Not invented here» slo til for fullt.

– Men i Sverige har de bred kompetanse på industri og automatisering. Vi merker det her at det er langt mindre industrikompetanse i Norge. Det er et faglig miljø i Sverige som jeg savner litt.

Hun forteller om jevnlige møter der deltakerne er forbausende åpne om egne problemstillinger og utfordringer, og at bare det å høre at andre slet med de samme problemstillingene gjorde godt.

Tofting kom til Hallingplast i september 2014, etter 12 år i USA og Sverige. Hun begynte da som prosjektleder. Siden april i fjor har hun vært fabrikksjef. Hun har ledelsen og eierne i ryggen, og er i ferd med å konkretisere planer for videre automatisering.

– Det er jo hele tiden en intens jakt på kostnadsbesparelser, økt presisjon på leveranser og sette opp mål for hvilke prosjekter som skal gjennomføres. Her, på Hallingplast, er det allerede ganske automatisert og forholdsvis lav bemanning. Men jeg ser at de store besparelsene må komme gjennom ytterligere automatisering.

Les også: Samarbeid for fremtidens industri

Må bygge produksjonskultur

Når politikere og andre samfunnsdebattanter tar opp spørsmålet om hva vi skal leve av etter oljen, blir det ofte snakk om hvilke næringer vi skal satse på. Mange er også opptatt av klynger, der bedrifter med felles produkter eller felles markeder samarbeider. Tofting er kritisk til dette og mener det snevrer inn debatten for mye.

– Klynger kan lett bli litt ensidige. Man må jo kunne hente kunnskap og ideer fra andre bransjer. Det spiller ingen rolle hva man produserer. Det er teknikken man bruker for å produsere vi trenger kompetanse om. Derfor trenger vi et felles løft for å bygge en produksjonskultur.

Tofting ser også at spenningsfeltet mellom kulturer både kan brukes godt og kan skape vanskeligheter. I mange ingeniørmiljøer omtales ofte økonomer lett nedlatende som blåruss. Og økonomene sliter av og til med å forstå hva ingeniørene snakker om.

– Jeg har jobbet mye med økonomer, og jeg ser at jeg som ingeniør må være flink til å fortelle hvor mye vi kan spare på å bruke penger for eksmpel på å automatisere en prosess. En økonom er ikke interessert i hvor flott en løsning er, eller hvor elegant den fungerer. Han vil ha tall.

Hun har hatt amerikanske eiere som ikke engang er villige til å høre på en idé før en god begrunnelse er på plass.

– Det er sunt med et spenningsfelt, men mange ingeniører må nok bli flinkere til å forklare hvilke valg de tar og ikke minst hvorfor. Samtidig bør nok mange økonomer våge mer, være mer åpne for en kalkulert risiko.