Wilhelmsen og Ivaldi skal levere 3D-printede reservedeler til skip over hele verden

3D-printeren ble oppfunnet i 1983 av Chuck Hull. Først og fremst som et verktøy for å lage prototyper og produktmodeller. Etter hvert har teknologien utviklet seg til å bli raskere, men nøyaktig og kunne håndtere flere materialer. De siste årene har slik teknologi vært spådd en rolle innen produksjon. Spesielt når det er snakk om små serier, produkter som varierer litt fra enhet til enhet og rett og slett til komponenter og produkter som ikke lar seg produsere med vanlig teknologi.

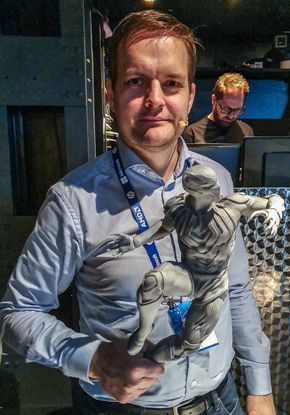

Harald Knutsen har drevet med 3D-modellering i 20 år i selskapet Meisle AS. De siste årene har han investert i 3D-printere for å påta seg fremstilling av produkter til kunder. Derfor har han bekledd firmanavnet med slagordet «Shaping Visions».

– Jeg har nå fire ulike 3D-printere basert på tre ulike teknologier. Med den siste anskaffelsen fra HP, som foreløpig er den eneste i landet, kan vi for alvor 3D printe produkter som et alternativ til tradisjonell sprøytestøping. Er det snakk om små, og gjerne komplekse deler, kan vi printe 700 til 1.000 av gangen og vi kan få ut to slike batcher per døgn. Er det snakk om veldig små deler kan vi printe opptil 8000–10.000 deler samtidig. Begrensingen er størrelsen på det såkalte printkammeret som er på 380 ganger 380 ganger 284 mm, sier Knutsen.

Konkurrere med støpeteknologi

Han mener den nye Multi Jet Fusion teknologien har unike fordeler som gjør det mulig å gå inn i produktframstilling og ikke bare modeller og prototyper.

– Det ene som kjennetegner denne teknologien er hastighet. Metoden er særdeles rask. Vi printer for eksempel deler av barnehodeskaller som Laerdal Medical bruker i sine opplæringsdukker og på 16 timer kan vi framstille et større antall avhengig av hodet sin størrelse. Farten på slike jobber hvor det er mye som skal 3D printes om gangen er HP Mulit-Jet Fusion maskinen suveren i forhold til andre 3D-print teknologier. Det andre er at materialene er svært sterke. De har en rekke gode egenskaper som høy motstand mot kjemikalier, UV-bestandige, tåler mye slitasje og støt. Helt på høyde med sprøytestøpte produkter da material tettheten er meget god. I tillegg er materialkostnadene til pulveret vesentlig billigere sammenlignet med samme materiale av andre printteknologier, sier han.

Relativt nøyaktig

Derimot er ikke metoden like høyoppløselig som en Pro-Jet printer fra 3D Systems de eier. Den kan printe med en nøyaktighet på 16 µm (0,016 mm). HP sin 4210 printer klarer «bare» 78 µm (0,078 mm per lag).

– Selv om den bare klarer en femtedel av oppløsningen så snakker vi om under 0,1 mm og det må du ha lupe for å se. For oss betyr det at 95 prosent av våre leveranser nå fremstilles på HP-maskinen, men det avhenger litt av materialet som skal benyttes da FDM 3D-printerne har per i dag vesentlig mer å tilby her.

Trenger stort volum

– Dette er en kostbar maskin til rundt 4,6 millioner kroner og det betyr at vi må ha en omsetning på minst 200.000 kroner per måned for at den skal lønne seg. 3D-printing er et stadig voksende market og flere blir klar over de mulighetene dette vil gi. Det kan være behov for mer enn en slik maskin på sikt. Men jeg tviler på at dette er et produkt for enkeltselskaper ennå. Da skal de ha store volumer, sier han.

Ulempen med de store seriene er at produktene krever rensing når de er printet. I stedet for å printe produkter med andre teknologier hvor man må printe støttestrukturer inn i produktene som må fjernes etter at de er ferdige så trenger ikke det med Multi-Jet Fusion teknologien. I stedet ligger alle delene inne i en støttestruktur av pulver som må ristes av, for så å glassblåses til slutt. Det er tidkrevende når jobben består av mange små deler.

.jpg)

Må tenke produksjon på nytt

Knutsen mener industrien bør tenke nytt og oftere vurdere om 3D printing er et bedre valg når det gjelder valg av fremstilling av produktene en har. Det er nå mulig til å 3D printe produkter i mindre og mellomstore serier avhengig av størrelsen på delen som skal lages i stedet for å maskinere eller sprøytestøpe dem. Her er det i mange tilfeller mye penger å spare!

– Med 3D-print kan vi fremstille produkter som før måtte settes sammen av flere deler. Intrikate strukturer er ikke noe problem å printe og her er det mye å hente ved forenkling. Nøyaktigheten på delene er veldig ofte så bra at det ikke er nødvendig med etterbehandling som for eksempel maskinering. Det er selvsagt fult mulig å maskinere delene i etterkant for å oppnå en bestemt toleranse.

Teknologien åpner for at man kan printe for flere kunder i hver batch. Det er med på å redusere kostnadene for alle kundene som er med på samme jobben. Kunder som har god tid og små volumer kan spare kostnader ved å henge seg på jobber som ikke fyller hele printkammeret.

Vurderer metall

Knutsen vurderer også å investere i en metallprinter, men foreløpig er det bare en liten del av industrien som er villig til å betale det som 3D-print i metall koster.

Norges første: – Jeg visste veldig lite om 3D-printing

– Med dagens teknologi er dette for kostbart å gjøre for de fleste, men vi er spent på hva HP har fått til med sin nye metall 3D-printer med Multi-Jet Fusion teknologi.