Stadig flere tanker utstyres med automatisk nivåmåling, og mekaniske løsninger er på vikende front.

Rivende utvikling

Elektroniske nivåmålere, og spesielt radar, guided radar og ultralyd kaprer markedsandeler. Her setter vi markedsandeler og trender under lupen.

Det har vært en rivende utvikling innen industriell nivåmåling i siste halvdel av forrige århundre. Denne fortsetter, selv om mye av utviklingen i dag skjer på programvaresiden og ved hjelp av andre, ikke synlige, optimaliseringer.

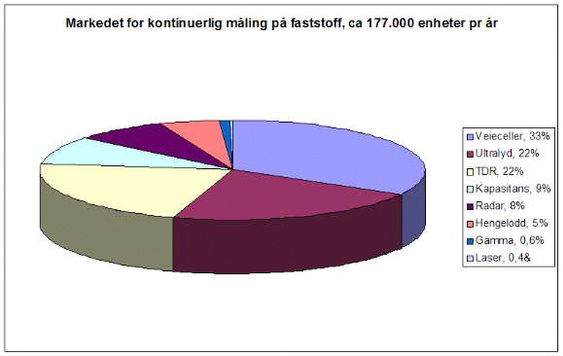

Selv om den generelle utviklingen innen industriell automatisering på mange måter har gått med stormskritt, er det fremdeles mange tanker og siloer uten måleinstrumenter. Og når de eventuelt måles, er det med en manuell peiling. Det globale, årlige markedet for kontinuerlig nivåmåling regnes for knapt 1 million målepunkter for væskeapplikasjoner og ca. 177.000 for faststoffapplikasjoner

Begynnelsen: Mekaniske løsninger

I nivåmålingens vugge var det mekaniske innretninger som gjaldt. Det er fremdeles mange mekaniske systemer, med flottører festet i vaier med lodd, hengende på utsiden av tanken for indikering av nivå.

Det mest utbredde måleprinsippet er hydrostatiske målere, fra enkle nedsenkbare givere til dp-transmittere (differensialtrykk) for måling i trykksatte tanker. Da det var vanlig med pneumatisk regulering, var boblerør et utbredt prinsipp for måling av væskenivå i tanker.

Halvparten hydrostatisk

Annenhver kontinuerlig nivåmålingsapplikasjon (nærmere 50 %) i væsker, gjøres i dag med hydrostatiske målere. Radar, trådradar (eller ledende/guided radar) og ultralyd har en samlet andel på ca 30 %. Med tanke på at dette er ”New Kids on the Block”, dvs. de nyeste måleprinsippene, er det en betydelig andel. Og trenden er økende.

Spesielt ledet/guided radar, med vaier eller stav, vokser sterkt og brukes i en rekke forskjellige applikasjoner. Ved at den er så enkelt å plassere i målerør og standpipe/bypass blir det ofte brukt til å skifte ut displacere, som har et vesentlig større krav til vedlikehold.

Berøringsløst populært

Ultralyd nivåmåling, i industriell sammenheng, har vært på markedet i 40 år. Tradisjonell, berøringsfri radar har rundt 30 år på nakken. ”Radarparet” har blitt populært, spesielt fordi målingen foregår uten at instrumentets føler berører mediet. Tendensen til at disse ToF (Time of Flight) instrumentene tar markedsandeler, er klar.

Kapasitive målere har vært på markedet i mer enn 50 år, og har en andel på omkring 6 prosent. Måleprinsippet er det samme, men med overgang til mikroprosessorbasert elektronikk klarer måleprinsippet stadig vanskelige oppgaver.

”ToF” Tar av!

Bytter vi ut væsken med faststoff, endres fordelingen av måleprinsipper. Her skilter ToF-instrumentene med brorparten, hele 52 prosent. Men det mest utbredte måleprinsippet er allikevel veieceller, som står for hver 3. måling (33 prosent) på faststoff i beholdere.

Før de berøringsløse måleprinsippene ble gode nok til å måle i tørre, støvete miljøer, var elektromagnetiske målere med hengelodd det eneste brukbare alternativet, ved siden av veiing av beholderen.

Ledet radar

Nå brukes både ultralyd, radar og ledet radar – ikke minst takket være ny og avansert programvare, til de fleste måleoppgaver. Fremdeles er det medier som på grunn av egenvekt og/eller dielektrisitetskonstant kun kan måles med elektromagnetiske hengelodd. Ultralyd og ledet radar har 22 prosent hver av markedet, og her er det ledet radar som øker mest. Som det sies i en tidligere ARC studie for radarnivåmålere; Ledet radar vil ha en sterk vekst fordi den møter prosessindustriens krav til blant annet tolederteknikk, er rimelig, og er applikasjonstilpasset til både væske og tørrstoff. Ledet radar er dessuten ideell for interfacemåling innen olje, gass og raffineri, og er meget immune mot skum i prosesstanker med miksing”.

Fortsatt flottører, men…

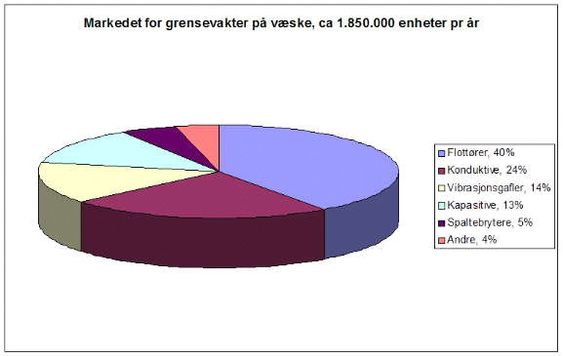

For grensedeteksjon i væske, sverger mange til såkalte ”okseballer”, mekaniske nivåvipper – som før i tiden brukte kvikksølv som kontaktmedie. Det globale markedet for slike grensevakter anslås til ca 1.850.000 enheter årlig. Også på dette har det skjedd store endringer de senere årene. Men, det er fremdeles de mekaniske flottørene som dominerer, med en markedsandel på ca 40 prosent.

Teknologier som vibrasjonsvakter, kapasitive og konduktive vakter, er også utbredt. Her går trenden mot mer elektroniske vakter på bekostning av de mekaniske. Dette har nok sammenheng med at det er mer fokus på å benytte signalene i overordnede systemer, og krav til materiale og godkjenninger som Ex og SIL.

En annen trend er at et instrument kan ha flere funksjoner. Et eksempel er Endress+Hausers nye vibrasjonsføler, Liquiphant M. Den kan benyttes som tørrkjøringsvakt, og samtidig brukes for å måle andre prosessparametere som densitet, konsentrasjon eller detektering av forskjellige medier – alt i samme prosesstilkobling.

Rundt og rundt…

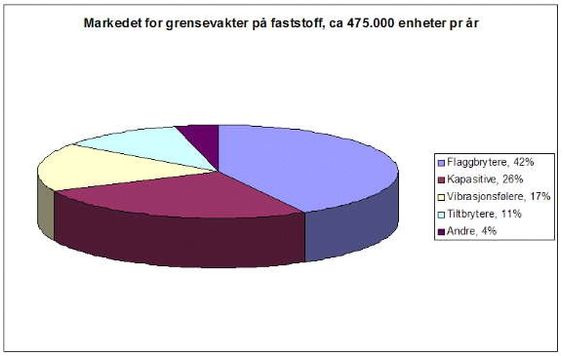

Roterende flaggbrytere er størst på grensevakter for faststoff, med 2 av 5 installasjoner (40 prosent). Dette er enkle og rimelige givere, men med noen begrensinger når det gjelder applikasjoner med trykk og høye temperaturer. Det globale, totalmarkedet blir anslått til ca. 475.000 enheter årlig.

Mange faststoffapplikasjoner er på tørre, støvete medier, hvor temperaturen kan være meget høyt. Kapasitive nivåvakter, med arbeidsområde opptil 400 grader C, har forsynt seg godt av dette markedet. I senere tid har det også kommet vibrasjonsfølere med arbeidsområde opp til 280 grader C, som kan leveres i forskjellige overflatebehandlinger. Dette gjør dem selvsagt anvendelige i en rekke forskjellige applikasjoner.