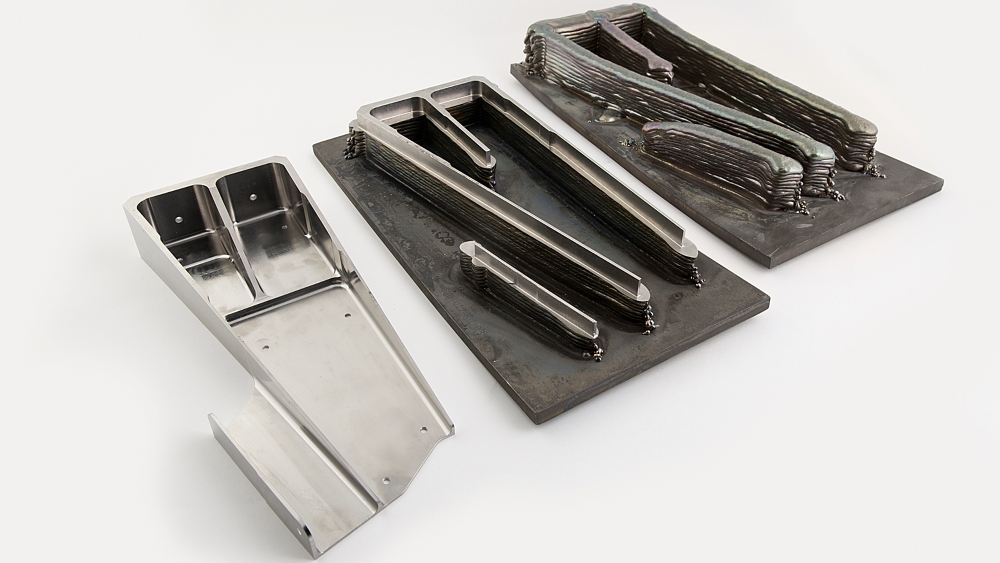

Et lite skred av pressemeldinger fra Norsk titanium tyder på selskapets 3D-printeteknologi er i ferd med å bli en suksess for selskapet. Norsk titanium har satt i gang samarbeidsprosjekter som kan føre til at deres 3D-printede deler kan bli brukt både under vann og i verdensrommet - i tillegg til i langt flere fly enn i dag.

Den største nyheten fra selskapet er inngåelsen av en samarbeidsavtale med Spirit Aerosystems, en av verdens største produsenter av deler til flyindustrien.

Selskapene har gjennomgått sortementet av deler Spirit leverer til kunder i flyindustrien over hele verden. Resultatet er at omtrent 30 prosent av sortementet – flere tusen forskjellige deler - egner seg for 3D-printing, skriver Norsk titanium i en pressemelding.

Ved å 3D-printe delene med Norsk titaniums teknologi kan produksjonskostnadene reduseres med 30 prosent gjennom besparelser i energi- og materialbruk.

Første leveranse til Boeing

Denne uken leverte Norsk titanium også de første delene til Boeings 787 Dreamliner. Disse delene er 3D-printet hos Norsk titanium på Hønefoss, og er de første flydelene produsert på denne måten som er godkjent av det amerikanske luftfartstilsynet (FAA). En slik godkjenning er det nærmeste man kommer et offisielt stempel på at deler laget med NTs 3D-printteknologi har samme kvaliteter som hvis de hadde blitt laget ved utfresing.

Det er ventet at Dreamliner-produksjonen vil bli flyttet til USA, etter hvert som den planlagte kapasitetsøkningen ved selskapets fabrikk i Plattsburg utenfor New York er på plass. Selskapet bestilte i fjor 20 Merke IV 3D-printere som blir levert puljevis gjennom 2017, og denne uken bestilte de 12 printere til, som skal leveres til Plattsburg fra midten av 2018. Printerne lages hos Tronrud Engineering, nærmeste nabo til Norsk Titaniums fabrikk på Eggemoen.

Norsk titanium har imidlertid ikke bare brukt penger. Denne uken ble det kjent at selskapet også har fått tilført fersk kapital. Triangle Holdings, et amerikansk investeringsselskap som har spesialisert seg på flyindustrien, har gått inn med et større beløp i Norsk titanium.

Triangle Holdings har siden 2011 investert 1,2 milliarder dollar i fly- og luftfartsindustri-selskaper, men hvor stor den strategiske investeringen i Norsk Titanium er, har selskapene ikke gått ut med.

Norsk Titanium opplyser imidlertid at investeringen vil bidra til å styrke både produksjonskapasiteten og utviklingen av selskapets teknologi.

- FFI-prosjekt: 3D-printer våpendeler for norske spesialstyrker i felt

I verdensrommet og under vann

Norsk titanium har siden i fjor gjennomført tester av 3D-printteknologien sammen med Thales Alenia Space, som utvikler komponenter til bruk i romfartsindustrien.

I en pressemelding skriver selskapene at mekaniske tester viser at Norsk titaniums 3D-printede deler oppfyller de strenge kravene som stilles til komponenter som skal brukes i romfartssektoren.

Testproduksjonen som er blitt gjennomført har dessuten vist at 3D-printing av delene kan halvere dagens buy to fly-ratio (forholdet mellom mengden titanium som trengs for å produsere de ferdige delene og mengden titanium i de ferdige delene). I tillegg vil man med 3D-printing kunne redusere produksjonstider med seks måneder.

Også Thyssenkrupp Marine Systems ser muligheter i et samarbeid med Norsk Titanium. Det tyske verftet og NT skal undersøke mulighetene for å samarbeide om produksjonen av de fire nye HDW-klasse 212A-ubåtene den norske marinen har bestilt.

Disse ubåtene skal erstatte Ula-klassefartøyene fra 1980- og 90-tallet som brukes i dag.

Titanium er et viktig byggemateriale i de nye ubåtene, og i en av de mange pressemeldingene Norsk titanium har sendt ut de siste dagene, skriver selskapene at de har tro på at selskapets 3D-printteknologi kan bidra til betydelige kostnadsbesparelser.

- Samarbeidet med Tyssenkrupp innebærer en betydelig mulighet for Norsk Titanium. Vi ser fram til å samarbeide nært med Thyssenkrupp om å finne fram til områder der vi kan samarbeide på en måte som både våre kunder og Norge vil kunne nyte godt av, sier Norsk Titaniums CEO, Warren M. Boley Jr.

- De tvister skipsskrog: Og sparer dermed store mengder drivstoff