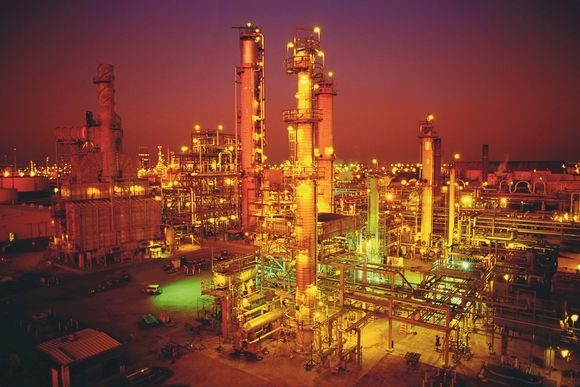

I raffinerier og kjemisk industri er det ofte behov for god temperaturkontroll i de forskjellige prosessavsnittene, samtidig som tilgjengeligheten er begrenset.

Med høye trykk og temperaturer i prosessen er det vesentlig for både sikkerhet og prosessoptimalisering å ha kontroll over hva som foregår der inne. Uten temperaturovervåkning får man ingen informasjon om hvordan mediet oppfører seg, og sikkerhetsmarginene i forhold til produksjonsvolum må kanskje økes for å unngå overoppheting ved eksoterme reaksjoner. I tillegg kan produktet få nedsatt kvalitet som følge av uønskede eller manglende reaksjoner i prosessen.

En måler – flere sensorer

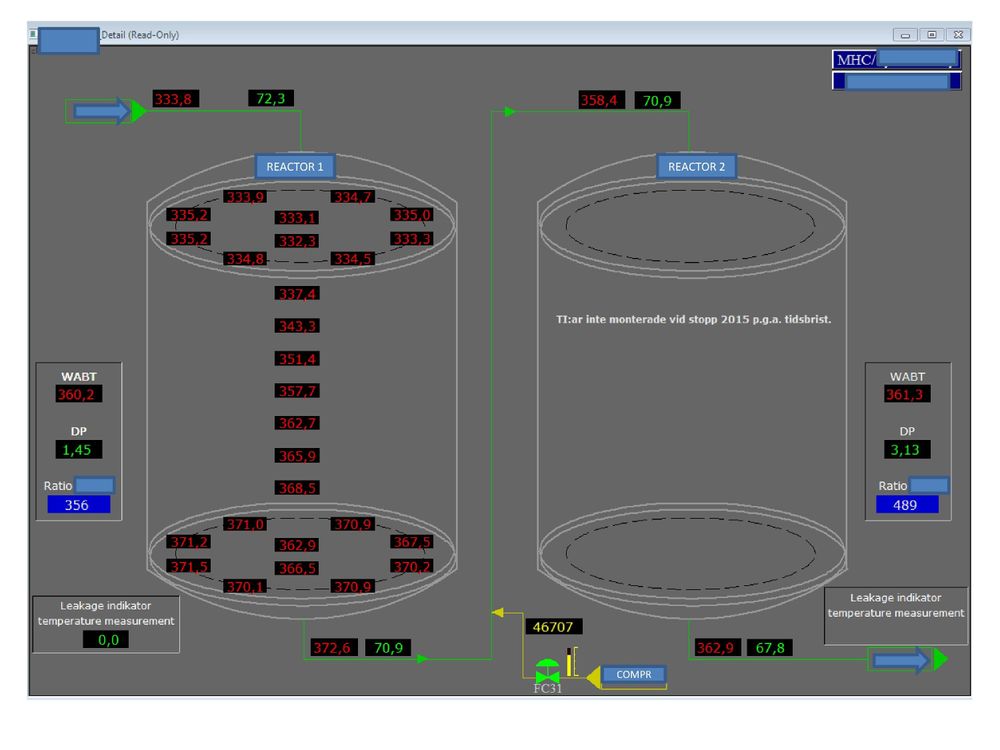

Et eksempel på dette er en reaktor i et raffineri som fjerner svovel fra råoljen. Oljen er blandet med hydrogen og kommer inn i toppen av reaktoren. Her er trykk og temperatur høy, og en katalysator hjelper til med å skape en kjemisk reaksjon slik at svovelet i oljen reagerer med hydrogenet og danner H2S. Reaktoren er fylt med de små katalysatorpartiklene, og det er alltid en fare for at oljen lager seg kanaler gjennom katalysatoren. Dersom dette skjer økes hastigheten, varmen øker og man får såkalte «hot spots». Det kan dannes koks og resultatet er en forringelse av katalysatoren og en lite effektiv prosess.

Utfordringen både her og i andre trykksatte prosesser kan løses ved å montere en temperaturmåler med mange sensorer. På denne måten kan man bruke en eksisterende prosesstilkobling for tilgang til prosessen, og avhengig av flensdimensjonen kan temperaturmåleren designes med opptil 50 målepunkter.

Er man kun interessert i temperaturen i forskjellige høyder i prosessen kan man bruke den enkleste formen for «Multipoint»; en rett temperaturmåler med forskjellig lengde på sensorene. Og sensoren som brukes er vanligvis termoelement.

Les: Hvordan redusere måleusikkerheter

Tredimensjonal Multipoint

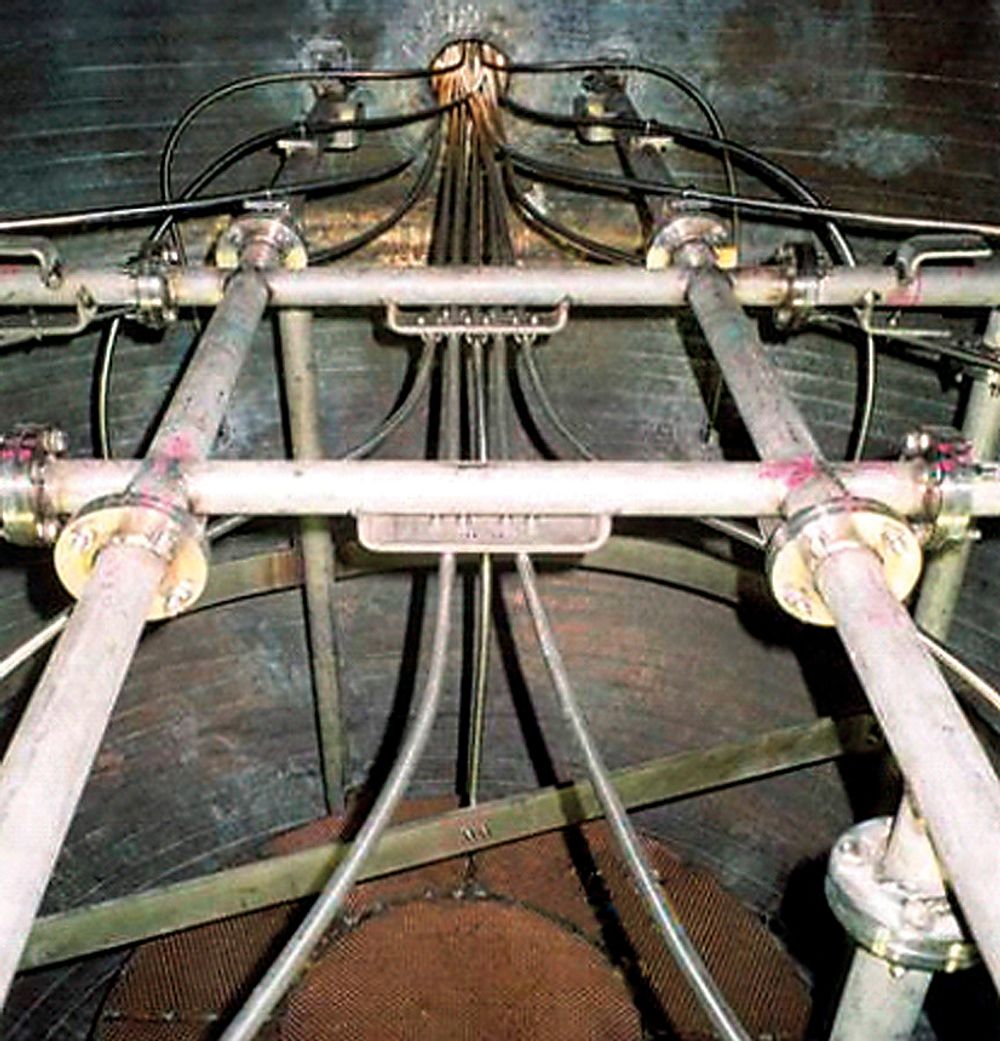

I tilfellet med en reaktor og andre slike prosesser der temperaturen bør overvåkes på flere nivåer og bredder er en tredimensjonal «Multipoint» løsningen. Slike målere designes alltid av leverandøren i samarbeid med brukerens prosessingeniører slik at plasseringen av sensorene blir optimal.

Dette er tøffe prosesser og ofte går det flere år mellom revisjonsstoppene. Sensorene må beskyttes av robuste lommer i riktig materiale og veggtykkelse. De kan enten sveises til lommeveggen for meget rask responstid, eller de kan være utskiftbare under drift. Lommene er fleksible og kan være lange – over 20m. Det er viktig å feste dem godt hele veien frem til spissen der sensoren sitter. Dersom det ikke finnes konstruksjoner i tanken eller reaktoren som lommene med innstikk kan festes til monteres dette samtidig med montering av «Multipointen».

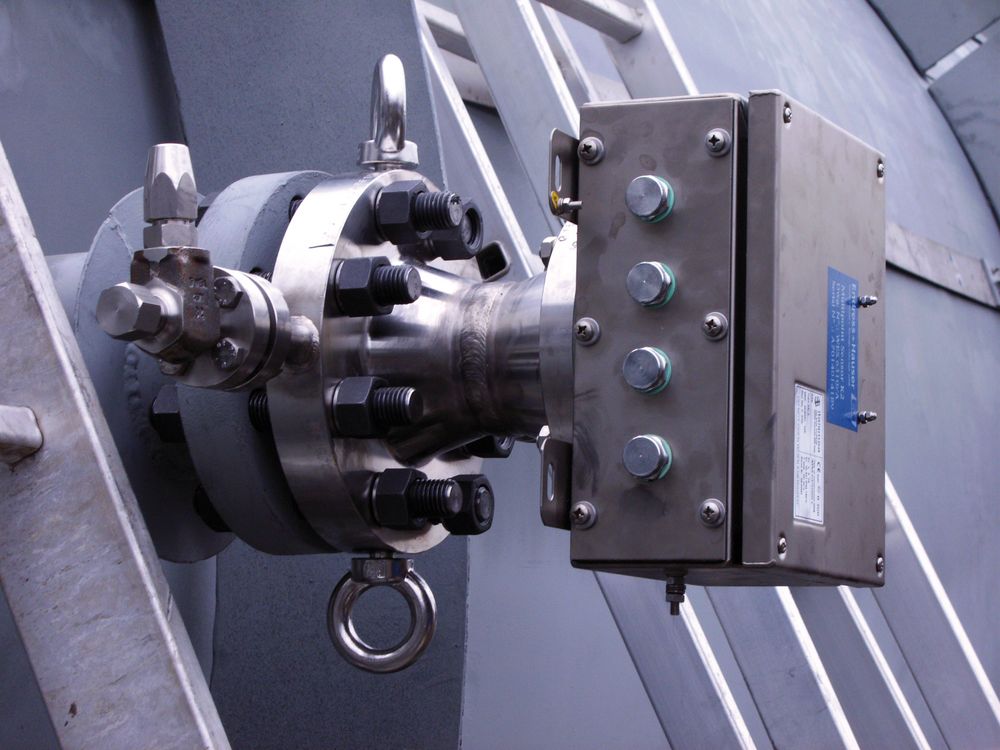

Overgangen mellom lommene og utsiden er tett; i tillegg kan det monteres et sikkerhetskammer utenfor prosessen som en ekstra barriere før koblingsboksen med transmittere. Sikkerhetskammeret muliggjør lekkasjedeteksjon dersom en av lommene får en skade og øker levetiden til temperaturmålesystemet ved at det fortsatt kan fungere med resten av målepunktene uten at hverken atmosfæren eller koblingsboks og transmittere kommer i befatning med lekkasjen.

Oppdager hot sports i tide

Temperaturmålesystemet må designes og testes i henhold til både PED-krav, Atex regulativ og de spesifikke krav til materialkvalitet og levetid som den enkelte bruker har.

Til slutt en tur innom reaktoren for svovelfjerning igjen. En god temperaturovervåkning øker både sikkerheten og produksjonen. Ved å ha et fyldig tredimensjonalt bilde av temperaturene i reaktoren bedres kontrollen og produksjonsvolumet kan økes. Man sikrer også at «hot spots» oppdages på et tidlig tidspunkt slik at tiltak kan iverksettes for at produksjonen og levetiden for katalysatoren hele tiden er optimal.