– Lykkes vi med dette FoU-prosjektet, er vi de første i verden som utvikler høyspentmaster av denne typen på 420 kV spenningsnivå, sier seniorrådgiver Sonja Monica Berlijn i Statnett til Teknisk Ukeblad.

Hun snakker om en ny type komposittmast, som med stor sannsynlighet blir langt lettere enn den varianten Statnett nå tester ut på 132 kV-linjen mellom Varangerbotn og Skogfoss.

De eksisterende komposittmastene, som består av glassfiberarmert polymer er under videreutvikling, men så langt har ikke arbeidet ført til en vektreduksjon sammenlignet med alternative stålmastvarianter til bruk på 420 kV-nivå, som Statnetts forskningsprogram også ser på.

Det er en av årsakene til at Statnett nå forsøker å utvikle en mastetype med bruk av karbonfiberarmert komposittmateriale gjennom Sintef og polymer- og kompositteknologiselskapet Re-Turn, med underleverandørene Fireco, Installit Marine Engineering og n-Tec.

Les også: Statkraft gir opp saltkraft etter å ha brukt 260 millioner

Bærer elleve linjer

– Mastene som bærer 420 kV-linjene må tåle langt sterkere krefter enn master på lavere spenningsnivå. Her henger elleve liner, mot bare tre til fem liner i 132 kV-nettet, sier Berlijn.

Karbonfiberarmert komposittmateriale har en langt høyere styrke og stivhet enn tradisjonelt konstruksjonsstål, og brukes mye blant annet i marin-, fly-, forsvars- og bilindustrien.

Hovedmålet er å utvikle en komposittmast som veier vesentlig mindre enn de eksisterende stålmastene, samtidig som monteringen kan gjennomføres mer effektivt.

Krever mange helikopterløft

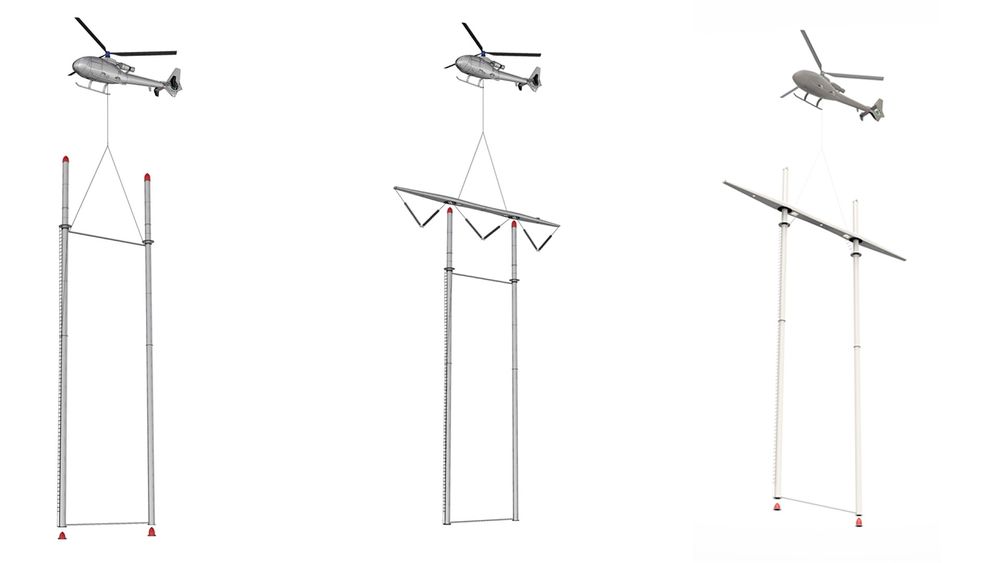

I dag krever montering av høyspentmaster bruk av helikopter. Dette arbeidet er både kostbart og risikofylt. Et av målene er å redusere antall helikopterløft per installerte mast.

– Vi har bare hatt en helikopterulykker ved montering av høyspentmaster, men det er alltid en risiko. I snitt krever det 10-12 helikopterløft for å installere en bæremast. Målet er å redusere dette antallet betydelig gjennom å benytte lettere materialer. Dermed kan vi fly større moduler per flyvning og effektivisere byggeprosessen, sier Berlijn.

Statnett skal nå undersøke om materialet oppfyller kravene som stilles til elektrisk bruk, transport, montasje, produksjonsteknikk, dynamiske analyser og detaljprosjektering.

– Vi skal blant annet se på produksjonsteknikk, utrede svakheter av materialet når det kommer til slag og støt, samt svakheter når det kommer til elektriske overlag og felt, sier Berlijn.

Går alt etter planen skal en prototype utvikles i den siste av tre prosjektfaser.

Les også: – Ingen bryr seg om det ramler ned et par helikoptre

Jobber mot 2016

– Målet er å bygge prototyper i slutten av 2015, men om vi når dette målet vet vi ikke i dag. Dette er et forsknings- og utviklingsprosjekt, vi har ikke alle svarene på forhånd. Vi vet ikke hvor mange helikopterturer vi kan spare, det avhenger av hvor mange hindre vi møter på veien. Men potensialet er absolutt der, og det er veldig spennende, sier Berlijn til Teknisk Ukeblad.

Forskningsprosjektet som gjennomføres av kraftledningsavdelingen er en del av Statnetts FoU-program Lean line, som inkluderer FoU-prosjekter som skal gjøre byggingen av krafttraseer sikrere, raskere og mindre kostbart.

Les også:

Her oppgraderer de høyspentlinjene uten å skru av strømmen